基本信息

- 项目名称:

- 赤泥的无害化综合回利用收及管理优化系统

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 能源化工

- 大类:

- 科技发明制作A类

- 简介:

- 赤泥是氧化铝生产过程中排出的废弃物,具有高碱性和放射性,由于没有成熟的处理方法,赤泥目前被大量筑坝湿法堆积或者干法存放,不仅污染环境,占用土地,且极易发生溃坝、渗漏事故,并造成了大量有用矿物的流失。为减少赤泥的环境污染、资源浪费和安全隐患,研发了一套“赤泥的无害化综合回收利用及管理优化系统”,用来提选赤泥中的铁矿,脱除放射性矿物,将赤泥尾矿“变废为宝”,实现了赤泥的大规模资源化利用。

- 详细介绍:

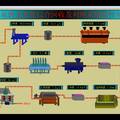

- “赤泥的无害化综合回收利用及管理优化系统”是一套从源头上对赤泥进行全方位回收和利用的解决方案,可用于脱除赤泥中碱性物,并大量提选赤泥中的铁矿等有用矿物,将具有放射性的矿物如锆石、独居石等从赤泥中分离出来,分离后的赤泥尾矿作为大宗原料用于水泥加工、砖瓦烧制、筑路等,将赤泥矿物“变废为宝”、“吃干榨净”,实现了赤泥的大规模资源化利用。 本项目通过实验研究和比较,找出了赤泥分选的最佳优化条件;将重力选矿、浮选提纯、磁选除铁和电选降低放射性等选矿技术进行了有机集成,提出了完整的赤泥利用解决方案;在系统内嵌入式植入了整套的管理优化系统,可以实现全流程的统一指挥和优化管理;采用了数学建模的方式论证了本系统用于赤泥的综合利用具有巨大的比较优势。 和传统的赤泥筑坝堆积的方式相比,本项目的实施,如一条500t/h的生产线,每年能够为氧化铝企业处理数百万吨赤泥尾矿,减少了大量赤泥排放,节约数亿元赤泥尾矿坝的维护费用,提纯的铁矿和水泥原料每年可以为企业创造1.3亿元以上的经济效益。同时达到节能减排和环境保护的目的。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 目前赤泥没有成熟的处理方法,往往筑坝堆积或干法存放,不仅污染环境,且极易发生溃坝、渗漏事故,造成了大量有用矿物的流失。因此实现赤泥的无害化、全方位利用便成了氧化铝行业迫切需要解决的难题。 本项目创新性地提出了“赤泥的无害化综合回收利用及管理优化系统”。利用离心沉降技术脱碱;脱碱后采用重力分选技术分离赤泥中不同密度的矿物,将比重轻的矿物进行浮选以分离出氧化铝矿物,将比重大的矿物进行高温焙烧和两段磁选耦合工艺提选赤泥中氧化铁精矿,并将磁选后的尾矿进行摩擦电选来分离出放射性矿物,以降低赤泥尾矿的放射性,为赤泥尾矿用于建筑材料等提供合格的原料。在系统内嵌入式植入了整套的管理优化系统,可以实现全流程的统一指挥和优化管理。 1、根据赤泥中不同矿物成分性质的差异,采用了重选、浮选、磁选、摩擦电选联合选矿工艺,分类提质,实现了赤泥的全流程、多层次的综合利用,实现了资源利用的最大化。2、首次将摩擦电选引入到赤泥尾矿的处理中。将含有放射性的矿物如锆石、独居石等与其他矿物分离,有效降低了赤泥的放射性,为赤泥尾矿大规模用于建筑材料创造了条件。3、创造性地提出采用两段磁选联合工艺,用于提选赤泥中铁矿物,一段精选,一段扫选,并将高温焙烧改性和磁选提纯两项工艺相耦合,提高了赤泥中铁矿的回收率。4、运用数学模型详细论证了本系统的合理性及传统赤泥处理方式不具有的优势。 技术指标: 处理量500t/h,铁回收率60~90%,焙烧温度800℃,焙烧时间30min,磁选机磁场0.8-1.0T,PH值低于7.5。

科学性、先进性

- 本项目在国家节能减排的大背景下,全面贯彻科学发展观,提高赤泥综合利用技术和利用效率为目标,彻底解决了赤泥综合利用的难题。 传统方式筑坝将赤泥堆积或干法存放,不仅污染环境,且极易发生溃坝、渗漏事故,造成了大量有用矿物的流失。本项目的实施,不仅克服了赤泥湿法或干法堆积引起的环境问题,将赤泥全部“吃干榨净”,不仅回收了有用的铁矿,而且将赤泥转化为了建筑原料,解决了尾矿坝堆积,消除了溃坝隐患,达到了综合利用目的。 为了论证本系统的技术合理性,相比传统的赤泥堆积存放方式而言本系统具有巨大的比较优势,我们计算了本系统各个环节的生产运行情况,给出了本生产线的产品结构,论证了生产的实际情况。 同时建立了数学模型,以赤泥的综合效益为目标层,环境效益、经济效益和社会效益及相关评价指标为准则层,利用层次分析法对两种处理赤泥的方案进行了评价分析,结果显示,传统赤泥堆积方案所产生的综合效益为0.3224,本项目所产生的综合效益为0.6776。论证了本系统比传统赤泥处理方式存在着巨大的比较优势。

获奖情况及鉴定结果

- 2011年经河南省第九届“挑战杯”赢响中原大学生课外学术科技作品竞赛指导委员会评议,荣获了“万奎创意最具投资价值奖”,期间受到了河南省副省长徐济超、专家组组长吴养洁院士、团省委书记侯红等领导的高度关注与评价,予以肯定和指导。 2011年本作品已入围第五届全国大学生节能减排与社会实践竞赛国家决赛。 2011年本作品入围清华大学“环境友好科技竞赛”决赛。 2010年本作品荣获河南理工大学第五届“挑战杯”课外学术科技作品竞赛一等奖。

作品所处阶段

- 与河南捷安科技有限公司签署了技术转让协议; 与河南中铝集团旗下的几个铝厂有合作意向。

技术转让方式

- 技术合作

作品可展示的形式

- 实物;模型;图纸;现场演示;图片;录像;

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 本项目彻底解决了赤泥综合回收利用难题,改变了赤泥单一回收利用的方式,实现了赤泥全方位多层次的综合利用,达到资源利用的最大化。 目前我国赤泥累积堆存量约2亿吨,赤泥堆积不仅要防止废液可能渗透到地下,还要防止溃坝,其维护费用巨大。如山东铝业每年都要对赤泥堆场进行加固和防渗处理,两堆场维护费用每年高达1.24亿元和1.46亿元。 如采用本系统对赤泥进行回收,将赤泥的各种矿物充分利用,可产生巨大的经济效益。以一条处理量为500吨/时的生产线为例。经过综合回收,可产生品位为25%的磁铁矿 9.98万吨,品位为55%的赤铁矿1.344万吨,水泥原料47.784万吨。 55%的铁矿市场报价约为1000元/吨,则可实现收入1344万元;加上品位为25%的磁铁矿9.98wt,还可增加部分收入;同时产生47,784万吨的水泥材料,至少可生产水泥20万吨,水泥的市场价500元/吨,则至少每年增加1亿元的收入。保守估计,一条这样赤泥处理生产线,每年可为企业创造经济效益1.5亿元以上。

同类课题研究水平概述

- 美国矿物局研究了将赤泥、石灰石、碳酸钠与煤混合,磨碎后在800—1000℃条件下进行还原性烧结,烧结块粉碎后用水溶出,铝有89%被溶出,过滤后滤液返回拜耳法系统回收铝,溶渣用高强度磁选机分选,磁性部1480℃进行还原熔炼产出生铁,非磁性部分用硫酸溶解其中的钛,过滤后钛的硫酸盐经水解、燃烧制得TiO2。该工艺经小型试验、半工业试验,可制得含Fe93%~94%、C4%~4.5%的生铁,铁回收率达95%,所生成TiO2纯度为87%~89%,钛在非磁性部分中的回收率为73%~79%,该工艺存在的主要问题是能耗大,铁的磁选效率低。 XiangQinfang,Schiesinger Mark等也报道了一种从赤泥中低温还原——磁选分离铁工艺,研究认为:在还原过程中,用煤、炭、锯木屑、干蔗渣作固相还原介质,还原温度可降低到350℃,还原后的赤泥经磁选同样较好地回收了铁。 李朝样等采用一粗一精全磁选流程,采用开路流程时,赤泥中含铁为18.88%经磁选得含铁为54.16%的铁精矿,铁回收率为30.3%;采用闭路流程时,赤泥中含铁为17~19%经磁选得含铁为54~58%的铁精矿,铁回收率为16~36% ,闭路流程72h连续运转;赤泥中含铁为18.99%经磁选得含铁为54.65%的铁精矿,铁回收率为35.25%。 罗道成等利用氧化铝厂赤泥,配入A型催化剂,采用煤基直接还原—焙烧渣铁,磁选分离—冷固成型新工艺流程,生产出优质的直接还原铁团矿。其最佳工艺条件为:赤泥:还原煤:A型还原催化剂的质量配比为83:14:3,还原焙烧温度为1150℃,焙烧时间为2h,磁场强度为2000A/m ,所得产品的金属化率为92.1%,含铁品位为92.7%,铁回收率为94.2%,该产品可作电炉炼钢的原料。 周军,梁杰等将干燥后的拜耳赤泥按一定比例与还原煤粉(200目)混匀,用粘结剂制成直径为2~5mm球团。然后将球团在高温(900~1100℃)条件下置于箱式电阻炉中还原焙烧,继而采用磁选机进行磁选。通过测定精矿、尾矿中Fe203含量等确定的最佳适宜条件:焙烧时间40min,焙烧温度1050℃、还原铁粉配量12%,尾矿的Fe203百分含量24.35%。综合国内外的公开发表的文献来看,赤泥分选基本方法都要用到焙烧和磁选。焙烧是为了改善物料的性质,提高物料的磁选可选性。