基本信息

- 项目名称:

- 面向自升式海洋钻井平台的行星传动齿轮-齿条爬升与锁紧系统

- 来源:

- 第十一届“挑战杯”国赛作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作A类

- 简介:

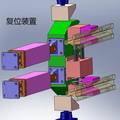

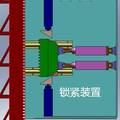

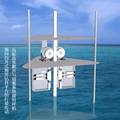

- 传统自升式海洋钻井平台采用液压系统进行传动,该系统体积庞大、后期维护复杂、难以适应恶劣的海洋作业环境;作品采用齿轮齿条传动方式,使系统机构精简、运行精度高、维护方便。 本作品是一种面向自升式海洋钻井平台的行星传动齿轮齿条式爬升与锁紧系统,设计出多级串行行星齿轮减速器与具有自动调整及自动复位功能的锁紧装置,很好地实现传动装置的扭矩输出以及平台的载荷转换。

- 详细介绍:

- 海洋石油钻井平台主要有自升式钻井平台、半潜式钻井船、浮式钻井船等。自升式海洋钻井平台工作区域为靠近陆地的沿海一带,工作水深较浅。 自升式海洋钻井平台由平台、支腿以及爬升机构组成,平台可沿支腿升降。其中,爬升机构按动力源形式一般可分为电动升降装置和液压升降装置。电动升降平台也称齿轮-齿条式升降平台,它采用电动机作为原动力,利用减速器将转动力矩传动到攀爬齿轮上,由多个啮合于支腿齿条上的攀爬齿轮的同时动作来实现平台的升降。液压升降平台则采用电动机-液压泵-液压马达的传动方式。升降时,液压系统可以缓冲各马达负载的不均衡,支腿升降与刹车之间也可以由液压系统来完成。但是液压系统升降平台存在一些不可避免的缺点,与新型的齿轮-齿条式爬升系统平台相比处于劣势,主要可分为以下几点: 1)需要独立的液压泵站和铺设大量的液压管路,占据空间大,且容易产生油液泄漏,污染工作环境; 2)体积相对庞大、臃肿,相比采用齿轮-齿条结构的电动系统升降平台的移动性较差; 3)油液在压力作用下体积发生变化,或因为油液泄漏等原因导致系统控制精度低。 本作品采用了多级串行行星齿轮减速结合齿轮—齿条机构作为自升式海洋钻井平台爬升与锁紧系统的传动机构,该新型的齿轮-齿条式传动机构相比传统的液压系统具有以下优点: 1)作业环境整洁; 2)后期维护保养方便; 3)控制精度高、响应快; 4)系统结构精简、可移动性好。 本作品采用模块化设计思想,将海洋钻井平台的设计分为新型多级串行行星减速器、齿轮-齿条爬升装置与锁紧装置三个主要组成部分。其特点如下: 1)大传动比新型多级串行行星齿轮减速器 作品使用有自主知识产权的新型多级串行行星齿轮减速器,采用三级行星轮系及两级平行轴轮系传动,传动比达5400,相对于现有的海洋钻井平台中使用的行星减速器,可获得更大传动比,并有效地提高了传动效率。 2)自调节锁紧装置 作品中的锁紧装置中采用自行设计的自调节弹簧复位装置。其成本相对较低,结构优化,能有效地实现卡爪垂直方向的位置调节。 与此同时,本作品所涉及的原理与方法不仅适用于海洋钻井平台的爬升作业过程,同样适用于货场起重设备,其中,该新型多级串行行星齿轮减速器更可应用于多个相关领域(如风力发电)。 作品中新型多级串行行星齿轮减速器及具有自动调节及复位功能的锁紧装置已申报国家专利并获批,该装置具有较高创新性,其主要创新点如下: 1.自行设计新型多级串行行星减速器 目前,在自升式海洋钻井平台爬升机构中使用的行星减速器大都采用直线形结构,若和原动机相连,则沿轴线方向需要较大的安装空间,且若要上下并排安装多台减速器时,与之相连的原动机布置、安装变得极为困难。 为了解决行星减速器和原动机相连在安装位置空间带来的局限性,本作品中采用的减速器的创新点在于提供一种传动比大,外形安装尺寸小的模块化L型混合式减速器。 该减速器创新点主要有: 1)自行设计的多级串行行星齿轮减速器 作品使用有自主知识产权的新型多级串行行星齿轮减速器,该减速器采用三级行星轮系及两级平行轴轮系传动,相对于现有的海洋钻井平台中使用的行星减速器,可获得更大传动比,并有效地提高了传动效率。 与传统海洋钻井平台液压升降系统相比,本减速器具有尺寸结构紧凑、重量轻、定位精确以及能够输出较大扭矩等优点。 2)L型减速器外型 模块化布置的三级行星齿轮系相串联保证在尽可能小的径向尺寸下能够获得5400的传动比,具有传动比大的特点。模块化布置的2级定轴齿轮传动,其作用除了获得一定传动比以外,主要作用是与行星轮系组成一个L形的外形,以保证原动机的合理布置;即采用定轴轮系和行星轮系组合(构成L形),从而改变整个轮系组成的减速器的输入轴线和输出轴线间的位置,输入轴、输出轴线间具有一定的距离、又保持相互平行;可以有效解决多台行星减速器平行并排安装时,给原动机的布置、安装带来的不便,充分利用了径向和轴向空间;在保证传动比大的情况下,具有结构紧凑、外形安装尺寸小、重量轻的特点。可以用于设备安装空间不是很大的起重运输等行业的传动系统。 2.自行设计具有自动调节及自动复位功能的锁紧装置 锁紧装置具有以下两个创新点: 1)卡爪齿条锁紧装置,具有结构简洁,锁紧更加稳固,平台锁紧操作方便,锁紧反应速度快的特点。 2)锁紧装置的弹簧复位装置,锁紧时保持卡爪的准确对位,退出时通过弹性结构复位,使得桩腿的齿间受力更加均匀,并能减少卡爪与齿条间的磨损,保证了卡爪与桩腿齿条的寿命。 该研究作品是具有包括自主知识产权的新型混合式、高效、大功率减速传动机构和锁紧机构以及成套装置,是国产第一套自主创新的现代海洋石油钻井平台高性能传动齿轮-齿条爬升与锁紧系统。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 1.设计目的 旨在丰富自升式海洋钻井平台的设计思路和方法,提高我国自升式海洋钻井平台的设计水平,使我国早日具备有自主知识产权的自升式海洋钻井平台齿轮-齿条爬升与锁紧系统的设计研发能力。 2.基本思路 自升式海洋钻井平台传动系统体积庞大且造价较高,我小组采取样机试制的方式对自升式海洋钻井平台爬升与锁紧系统进行研究,设计出新型多级串行行星减速器、齿轮-齿条爬升装置、锁紧装置三个重要组成部件,按1:120制造出自升式海洋钻井平台静态模型以及以1:5的减速器样机设计制造出相应爬升与锁紧系统物理样机,其中减速器传动比仍保持1:1设计的5400,为样机的运行提供足够大的传动力矩。 3.创新点 1)设计出具有自主知识产权的新型多级串行行星齿轮减速器,具有高效、大传动比、结构紧凑等优点; 2)设计出具有自调整及复位功能的锁紧装置,在优化结构的同时较好地实现平台的锁紧功能。 4.技术关键 1)多学科集成的机械系统设计技术; 2)虚拟样机技术的设计方法。 5.主要技术指标 1)最大爬升高度:2m; 2)最大爬升速度:0.103m/min; 3)减速机构总传动比为:5400。

科学性、先进性

- 与液压系统升降平台相比,新型齿轮-齿条自升式海洋钻井平台具有以下优点: 1)作业环境整洁; 2)后期维护保养方便; 3)控制精度高、响应快; 4)系统结构精简、可移动性好。 该作品的科学性和先进性体现在以下方面: 1)自行设计的多级串行行星齿轮减速器采用三级行星传动与两级平行轴传动,具有结构紧凑、重量轻、传动比大及输出扭矩大等优点,传动比达5400; 2)自行设计的锁紧装置具有自动调整及自动复位功能,结构简洁且能显著提高系统安全性及可靠性; 3)采用虚拟样机技术,为产品的开发带来全新的设计、验证和演示手段,缩短开发周期、节约开发成本。

获奖情况及鉴定结果

- 本作品于2009年6月在“湖北省第七届'挑战杯•青春在WO'大学生课外学术科技作品竞赛”中获得科技作品特等奖。 湖北省第七届'挑战杯•青春在WO'大学生课外学术科技作品竞赛”由共青团湖北省委、湖北省科学技术协会、湖北省教育厅、湖北省学生联合会共同举办。

作品所处阶段

- 成品优化阶段

技术转让方式

- 专利部分转让

作品可展示的形式

- 实物、产品;模型;图纸;现场演示;图片

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 本作品经过巧妙设计,物理样机具有结构优化、体积小、承载大、调速方便以及传动比大的特点。虚拟设计缩短了开发周期,提高了设计效率。 特点与优势:自行设计的多级串行行星齿轮减速器,具有结构紧凑、重量轻、传动比大等优点并可用于各种不同的工程领域(如风力发电),因而具有广阔的应用前景;采用多级串行行星齿轮减速结合齿轮齿条机构完成对电机旋转运动到爬升机构直线运动的转换,具有更高的稳定性和可靠性。 市场分析:由于能源战略需要,世界各国积极向海洋推进,海工设备供不应求。目前,一般的钻井平台日租金为20多万美元,深海钻井平台的日租金已升至50-60多万美元。因此,海工设备尤其是海洋钻井平台的市场前景十分看好,其核心传动部件—爬升与锁紧系统的需求也将快速增长。 经济效益预测:目前欧美进口大型海工设备上使用的减速器价格约为30万欧元,折合人民币300万元,而通过预估,该设计方案研制的减速器成本可控制在200万元人民币以内,并且可用于风力发电、高楼爬升装置等领域,经济效益显著,应用前景十分乐观。

同类课题研究水平概述

- 目前,海洋钻井平台主要有自升式海洋钻井平台、半潜式钻井船、浮式钻井船等。自升式海洋钻井平台工作区域为靠近陆地的沿海一带,工作水深较浅。但随着材料、设计与建造水平的不断进步,自升式海洋钻井平台的工作水深不断提高。2003年建成的Rowan“波勃. 帕尔麦号”创下在墨西哥湾168m(550ft)水深工作的记录,总高度约273m。据RIGZONE 网站统计,到2002年底全世界共有397座自升式海洋钻井平台。 然而,与国际上先进的自升式海洋钻井平台设计制造技术相比,我国在该领域的技术还显得十分落后。 我国自升式海洋钻井平台发展的主要差距:我国对于自升式海洋钻井平台的研究自80年代后就处于停滞状态,其中主要部件(如减速器、新型传动系统等)需从国外进口,并为此支付高昂的费用。我国设计的自升式海洋钻井平台作业深度在80m以下,作业对象均为浅海油气田,与国际主流的120m作业深度差距明显。 我国该领域技术落后主要表现在:较少使用现代计算机设计技术和最新软件设计手段进行自升式海洋钻井平台的设计;缺乏主要部件的设计能力,未使用新型的自升式海洋钻井平台机械结构来实现其作业功能,整体优化力度不够;缺乏深水钻井平台的设计和制造的实践与经验等。 付勤业[1]对海洋石油931钻井平台升降系统进行了分析,指出海洋石油931钻井平台升降系统采用了齿轮齿条结构,但仅采用单级行星齿轮减速器,减速比为2341;同时,该升降系统中的锁紧机构不具备调节及复位功能。李文华,张银东[2]等介绍了自升式海洋石油平台的液压升降系统,分析其液压系统的工作原理及同步平衡控制,并指出齿轮齿条式升降系统具有升降速度快、操作简单和易对井位的优点。大连理工大学李金澎[3]对海洋钻井平台齿轮齿条爬升系统中采用的大模数齿轮进行相关研究,应用ANSYS软件对齿轮建模,并借助该软件对国内某海洋钻井平台升降系统的齿轮齿条啮合进行了有限元分析。 参考文献: [1] 付勤业.海洋石油931钻井平台升降系统的分析[J].中国修船,2009,(01),49 -51. [2] 李文华,张银东,陈海泉,孙玉清,张敬.自升式海洋石油平台液压升降系统分 析[J].液压与气动,2006,(08),23-25. [3] 李金澎.大模数直齿轮轮齿弯曲强度与齿面接触研究[D].大连理工大学,200 7.