基本信息

- 项目名称:

- 应用于钢轨检测的便携式涡流探伤仪的研制

- 来源:

- 第十一届“挑战杯”国赛作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作B类

- 简介:

- 钢轨损伤是影响铁路运行安全的重要因素。本作品针对现有的传统检测方法,如榔头敲击并结合经验判断等精度有限、效率低、往往漏检的问题,基于涡流检测原理,设计制作了一种巡道工人使用的日常检测探伤仪器,具有实用性强、灵敏便携、价格低廉等优点,可在铁路系统中推广应用。

- 详细介绍:

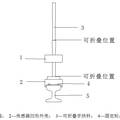

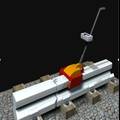

- 高速发展的铁路对钢轨的安全性提出了更高的要求,对钢轨损伤(主要包括疲劳裂纹和焊缝损伤)的迅速、准确和全面的检测至关重要。目前我国对钢轨损伤的检测还主要依靠巡道工人的日常检测,一般方法为榔头敲击并结合个人经验判断,不仅精度有限而且效率低,亟待解决。本作品是专为巡道工人设计的,检测有效、便携、价格低,并期望成为一种常用检测工具。 本作品基于涡流感应原理设计制作,钢轨表面在交变磁场作用下产生涡流,涡流产生反磁场。没有裂纹时,其分布和大小不变;有裂纹时,产生变化,检测线圈感应反磁场的变化,并转化为电信号显示出来,以反映缺陷情况,当裂缝宽度超过安全限值时蜂鸣器报警。 仪器主要由传感器、功能电路、电源部分及手持设备等四部分组成。 传感器是整个仪器的关键,包括激励线圈设计和检测线圈设计两部分。1.将激励线圈工作时的情况等效为耦合电路,根据克希荷夫定律确定影响激励线圈阻抗Z的因素,包括工作频率、激励线圈的匝数、激励线圈的直径、激励线圈与检测线圈的距离等四个;2.通过理论推导将工作频率定为64kHz;3.采用正交试验设计法,结合示波器示值幅度对各个试验综合评分确定其余三个参数的组合;4.通过经验公式和实际使用效果综合确定影响检测线圈电感量L的因素,包括检测线圈直径、匝数。 系统功能电路设计分为:1.正弦信号的产生部分,采用ICL8038信号发生器、AD811集成运算放大器;2.检测信号处理部分,信号采用AD620仪表放大器放大。 电源部分和手持设备:采用可充电电池组(24×1.2V×2000mA),一次充电可使用4个小时,能满足巡道工人半个工作日的需要。使用长80cm的手扶式可折叠杆,减少巡道工劳动强度,不用时可折叠放入背包,携带非常方便。 本作品经过实际测用,工作性能稳定,可推广使用。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 高速发展的铁路对钢轨的安全性提出了更高的要求,对钢轨损伤的迅速、准确和全面的检测至关重要。目前我国对钢轨损伤的检测还主要依赖巡道工人的日常检测,一般方法为榔头敲击结合个人经验判断,不仅精度有限而且效率低,亟待解决。本作品是专为巡道工人而特殊设计的,检测有效、便携、价格低,并期望成为一种常用工具。 基于涡流检测原理,钢轨表面在交变磁场作用下产生涡流,涡流生成反磁场。无裂纹时,反磁场分布和大小不变;有裂纹时,发生变化,检测线圈感应反磁场的变化,并转化为电信号输出,以反映缺陷情况,当裂缝宽度超过安全限值时报警。 创新点: 1、仪器结构紧凑、整体性高,重量小。长80cm的手扶式可折叠杆,减少巡道工劳动强度,不用时可折叠放入背包。 2、功能性外观设计。传感器外形为凹槽状,与钢轨嵌套,并配置固定轮,保持传感器到钢轨距离的恒定,检测迅速、准确、全面。 3、传感器研制。影响传感器灵敏度的参数较多,应用正交试验法快速准确地获得参数的最佳组合。 4、采用集成电路完成功能电路,提高了整体系统的可靠性、稳定性,同时降低了功耗,保障了系统的长时间稳定运行。 在要求条件下可检测到最小宽度为0.2mm、最大深度为3mm的裂缝;检测所需的一般速度为0.8m/s,约为成人正常行走速度;探伤仪由可充电电池组(24×1.2V×2000mA)供电,一次充电可使用4个小时,能满足巡道工人半个工作日的需要;重量4kg;折叠后外型尺寸<230×75×120mm;仪器工作频率为64kHz。

科学性、先进性

- 钢轨损伤的设备多是根据超声、射线和涡流法等原理设计的。超声仪体积大、操作工序复杂,对操作人员素质要求高;射线对检测员身体可能造成伤害。研究认为,这两种方法并不适用于我国铁路的日常检测。 涡流法检测灵敏度较高,不受钢轨表面潮湿和油污的影响,设计电路简单,能使仪器结构紧凑轻便,符合本作品的发明目的。而目前国内常见仪器配备复杂的显示设备,增加了成本,无法推广使用。 经过实测,本作品可检测到最小宽度为0.2mm的表面裂缝,灵敏度已能达到常用仪器的水平;超声仪的重量大约为60kg,而本作品为4kg,重量减轻了90%左右,携带方便;目前榔头敲击等手动检测方法经常弯腰,设计了80cm长的塑料材质可折叠手扶杆,减小了巡道工人的工作强度,不使用时可折叠放入工具包内。 主要参考资料: [1]林俊明.电磁(涡流)检测技术在中国[J].无损检测.2008,30(5):261—266 [2]朱蕴璞、孔德仁、王芳.传感器原理及应用[M].北京:国防工业出版社.2005

获奖情况及鉴定结果

- 在第七届西安高新“挑战杯”陕西省大学生课外学术科技作品竞赛中荣获一等奖

作品所处阶段

- 中期试验,即在实际钢轨检测现场对仪器稳定性做进一步调试,同时增强实用性。

技术转让方式

- 与铁路部门进行详细的产品可行性研究,与专门公司合作生产开发产品。

作品可展示的形式

- 现场演示,实物、产品

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 日常巡检中,巡道工人可将本作品折叠放入工具包,到达指定地点,取出仪器,手持扶杆以正常步幅行走,使传感器在钢轨上滑行,在重要路段或损伤易发区段可稍放慢速度。如果检测到超出安全标准的裂缝则显示器显示一定读数,同时蜂鸣器报警,巡道工人及时采取行动以防发生事故。可见,本作品对检测人员的技术水平要求不高,易于操作。 检测时无须对钢轨表面除污、去锈,可直接穿透表面的油漆等防腐层进行探测;特殊外观设计,长80cm的可折叠手扶支杆,减少了巡道工人的弯腰次数,从而减小了劳动强度;结构紧凑,便于携带;操作简便,一般人员简单学习即可使用;成本低,便于推广。 因具有以上优势,本作品预测能满足目前国内钢轨日常检测的需要,可取代常规的、效率低的检测方法,在巡道工人中推广使用。 一台超声检测仪的价格约50,000元,本作品成本仅为3,000元,年平均维修费约为100元;平均7公里配备一台本仪器,全国8万公里长的钢轨共需12,000台,总投资约36,000,000元,年维修费约1,200,000元。

同类课题研究水平概述

- 在国外,铁路多采用无缝钢轨,定期检测占主要地位。巡道班组数人共同工作,一次检测维修的钢轨里程长达数百公里,适合采用速度较快的大型超声波仪器进行检测。这种探伤车的工作方式多为停顿式,即探伤时线路是封闭的,发现伤损马上停下来手工复查,一旦确认立即换轨,这种方式我国目前还很难做到,因此,国外对在役钢轨检测的研究多专注于大型超声波探伤车。目前这种探伤车体积大、重量大,检测速度最高可达80km/h,但需要多人合作,且价格十分昂贵,小型探伤设备一般只用来复查大型探伤车的检验结果。 在国内,在役钢轨多为上世纪80年代的焊接有缝钢轨,使用年限长,磨损腐蚀比较严重,检测要求比国外更加严格。同时我国铁路运输繁忙,车流密度大,探伤作业没有固定时间,大型设备难以使用,这点与国外大不相同,因此我国当前主要依靠巡道工人的日常检测。 我国巡道工人每天需要负责6万多公里正线线路和100多万个焊缝接头的探伤任务,平均每人负责检测的钢轨长度为7公里,与国外相比检测速度无需太快,但检测次数与精度的要求比国外更高。目前,巡道工人大多是弯腰目测、榔头敲击铁轨同时结合个人经验来进行检测判断,这一方面加重了劳动强度,另一方面又存在漏检、误判的可能,增加了安全风险。虽然我国也引进过数台超声探伤车,但从实际使用效果来看,不适合国内钢轨的日常检测。 国内目前有些科研机构已经开始关注日常检测仪器的研制,但不是针对巡道工人使用,而是把很大精力放在显示设备等方面,有些功能真正的使用价值往往不高,同时巡道工人日常检测使用的仪器根本无需这些功能,这不仅破坏了仪器的系统性,而且增加了生产成本,无法推广使用。 当前,国内还没有一种巡道工人使用的精确、方便又经济的设备。涡流检测法对有缝钢轨的检测灵敏度高,不受钢轨表面潮湿和油污的影响,且设计电路简单,能使仪器整体结构紧凑轻便,以涡流技术研制这样的一种设备是可行的。 综上所述,发明一种巡道工人使用的钢轨日常检测探伤仪器是十分必要和迫切的。