基本信息

- 项目名称:

- 液压支架缸体环焊缝缺陷超声自动检测系统

- 来源:

- 第十一届“挑战杯”国赛作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作B类

- 简介:

- 在液压支架制造企业的生产中,采用A型模拟式超声探伤仪,以传统的手动方式检测液压缸对接环焊缝质量,存在效率低、可靠性差等问题。为了克服手动超声检测方式的缺点和不足,保证焊接质量,研制了一种液压支架缸体环焊缝缺陷超声自动检测系统,实现了液压缸环焊缝检测的自动化、数字化和图像化,提高了超声检测的可靠性和效率。

- 详细介绍:

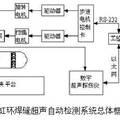

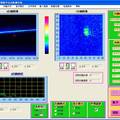

- 针对企业生产中液压支架缸体环焊缝质量检验这一技术难题,为了克服目前手动超声检测方式的缺点和不足,保证焊接质量,本作品构建了一种以数字超声探伤仪为基础,以计算机为核心,以现有自动焊接装置为工件装夹平台的超声自动检测系统。对该系统的总体设计、硬件组成、软件结构以及关键技术进行了详细地阐述,并利用含有人工缺陷的无缝钢管试样对系统进行了试验验证。结果表明,该系统实现了液压缸环焊缝检测的自动化、数字化和图像化,为缺陷的自动定量、定位和智能识别奠定了良好地基础,提高了超声检测的可靠性和效率,对液压缸环焊缝的质量控制,进而保证液压支架的整体性能具有重大意义。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 目的:在液压支架制造企业的生产中,采用A型超声探伤仪,以传统的手动方式检测液压缸对接环焊缝质量,存在效率低、可靠性差等问题。为了克服手动超声检测方式的缺点和不足,保证焊接质量,研制了液压支架缸体环焊缝缺陷超声自动检测系统,实现了液压缸环焊缝检测的自动化、数字化和图像化,为缺陷的自动定量、定位和智能识别奠定了良好地基础。 基本思路:以液压缸环焊缝缺陷为检测对象,以系统集成思想为指导,以计算机为核心,以数字超声探伤仪为基础,以虚拟仪器编程语言LabWindows/CVI为软件平台,借助于计算机软硬件技术、超声无损检测技术、机电一体化技术、步进电机驱动控制技术,开发了液压支架缸体环焊缝缺陷超声自动检测系统。系统实现了A、B和C扫描成像功能,并具有超声数据处理、图像显示和存储、图像坐标定位、检测报告自动生成和打印等功能。 创新点:研制液压支架缸体环焊缝缺陷超声自动检测系统。 主要技术指标:数据采集精度:8位;缺陷分辨力:0.1mm;探头移动速度:10.4mm/s。

科学性、先进性

- 目前,液压支架生产企业对液压缸外缸体环焊缝的质量检验主要采用加压法和超声波探伤法。加压法只能检验出液压缸在加工完成后是否漏液,而焊接缺陷,尤其是焊接裂纹,隐蔽性很强,一时反映不出来。超声波探伤法采用A型模拟式超声探伤仪,以传统的手动方式对液压缸环焊缝进行检测,存在检测效率和检测精度低、重复性和可靠性差、无记录等问题。 针对目前企业生产中液压缸环焊缝质量检验的难题,结合超声无损检测与评价技术的现状和发展趋势,研制一种以数字超声探伤仪为基础,以计算机为核心,以自动焊接装置为工件装夹平台的超声自动检测系统,实现液压缸环焊缝检测的自动化、数字化和图像化,提高超声检测的效率和可靠性。 参考文献: [1] 郑中兴.材料无损检测与安全评估.北京:中国标准出版社,2004 [2] 罗雄彪,陈铁群.超声无损检测的发展趋势.无损检测,2005,27(3):148-152

获奖情况及鉴定结果

- 作品《液压支架缸体环焊缝缺陷超声自动检测系统》于2009年6月,在“挑战杯”某省大学生课外学术科技作品竞赛中获得“特等奖”。

作品所处阶段

- 中试阶段

技术转让方式

- 专利权转让或技术秘密转让

作品可展示的形式

- 实物、现场演示

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 系统以计算机为核心,以数字超声探伤仪为基础,以LabWindows/CVI为软件平台,借助于计算机软硬件技术、超声无损检测技术、机电一体化技术、步进电机驱动控制技术,开发了液压支架缸体环焊缝缺陷超声自动检测系统,实现液压缸环焊缝检测的自动化、数字化和图像化,提高超声检测的效率和可靠性。 液压支架是煤矿综合机械化开采的主要设备,液压缸是将液压能转换为机械能的装置。液压缸的质量直接影响到液压支架的整体性能,进而影响到煤矿的安全生产。液压缸外缸体与缸底采用对接环焊缝焊接,若焊缝质量不好,就会出现漏液、甚至缸体开裂等情况,严重时造成煤矿的安全事故。 随着煤矿安全生产的加强,煤矿要求液压支架生产企业对液压缸环焊缝进行检测,而目前企业对于液压缸环焊缝检测技术落后、检测效率低和可靠性差。本系统成本低、操作方便、检测结果直观、可靠性好。能够满足液压缸环焊缝检测的要求。综上所述,产品市场前景广阔,能够产生巨大的经济效益,同时会产生良好的社会效益。

同类课题研究水平概述

- 随着工业生产对检测效率和可靠性要求的不断提高,人们要求缺陷的显示更加直观、缺陷的描述更加准确。20世纪70年代日本的佳能、东芝,美国的泛美,德国的K-K相继推出了超声成像装置。20世纪80年代以来,对于规则的板、棒类等大批量生产的产品,逐步发展了自动检测系统,配备了自动报警、记录等装置,发展了B型显示和C型显示技术,对缺陷定性定量的研究得到了较大的进展,20世纪80年代末,出现了数字式超声仪器。工业计算机的出现,推动了检测仪器设备的智能化发展,数字智能化超声探伤仪便由此应运而生,它有效减轻了人员的劳动强度,提高了探伤速度,还解决了多通道探伤条件的自动调整问题。20世纪90年代自动化超声波检测系统得到了推广应用,丹麦哥本哈根焊接研究中心成功的率先将超声波扫描成像技术和自动爬行技术应用于球罐和管道焊缝的超声检测,该项技术克服了不同操作者对探伤结果判断存在不一致的不足,具备了相对于操作者的客观独立性,而对成像结果和成像位置的智能化分析有助于对缺陷性质做出判断,因此得到了一定程度的推广应用。 液压缸外缸筒和缸底对接环焊缝的焊接质量控制包括焊接设备性能的提高、焊接工艺参数的优化、焊接方法和材料的选择、检验方法的改进等方面。在焊接设备、工艺等条件确定的前提下,焊接质量的检验就显得尤为重要。目前,对液压缸外缸体对接环焊缝的质量检验采用加压法和超声波探伤法。加压法只能检验出液压缸在加工完成后是否漏液,而焊接缺陷,尤其是焊接裂纹,隐蔽性很强,一时还不能反映出来。超声波探伤法采用传统的手动检测方式对焊缝进行探伤。而手动检测方法存在检测效率和检测精度低,重复性和可靠性差,无记录,判伤难等问题。 针对目前企业生产中液压缸环焊缝质量检验的难题,结合超声检测与评价技术的现状和发展趋势,研制一种以数字超声探伤仪为基础,以计算机为核心,以自动焊接装置为工件装夹平台的超声自动检测系统,实现液压缸环焊缝缺陷检测的自动化、数字化和图像化,提高了检测精度和效率。 液压支架缸体环焊缝缺陷超声自动检测系统的成功开发,必将为液压支架生产企业和煤矿带来可观的经济效益;煤矿安全生产的加强,为国家经济和人民生命财产提供了更为有力的保障,将会产生良好的社会效益。