基本信息

- 项目名称:

- 热固型亲水性固结磨料抛光垫

- 来源:

- 第十二届“挑战杯”作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作B类

- 简介:

- 热固型亲水性固结磨料抛光垫适用于半导体材料、光学零件等难加工材料的超精密加工。全新的热固化工艺大大缩短了抛光垫的制备时间,更适应于工业化的生产要求;磨料表面改性技术增强了磨粒与基体之间的结合性能,大幅度提高了抛光垫的加工效率和使用寿命;基体配方的研制和优化使抛光垫具备亲水性和自修整性,在提高加工质量的同时可以保持稳定高效的加工效率;抛光垫制备和使用过程绿色环保,具有极高的推广应用价值。

- 详细介绍:

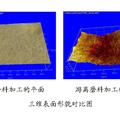

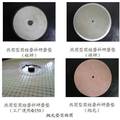

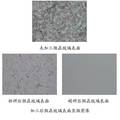

- 在半导体集成电路及超精密光学零件的制造过程中,化学机械抛光技术作为获得超光滑无损伤表面的最有效的方法已经得到广泛应用。目前化学机械抛光工艺主要采用传统的游离磨料抛光方式,但该方法存在磨粒及相应耗材的消耗量大,生产成本高,环境污染严重,全局平坦化效果差等缺陷。为了解决传统游离磨料抛光带来的诸多问题,本团队成功研发了热固型亲水性固结磨料抛光垫,针对所要解决的关键技术难题,开展了以下工作: 1、基体配方的研制和热固型亲水性固结磨料抛光垫的制备工艺研究 根据自由基引发剂引发不饱和树脂聚合的机理,选取的树脂基体中含有的活性官能团如(—C=C—、—C≡C—),可以在自由基热引发剂的激发下发生聚合反应。本作品首先选用多种含有活性官能团的树脂和不同类型的热引发剂,针对所选的基体和热引发剂进行热固化实验,最终确定基体的配方。根据所选配方,通过控制固化温度、固化时间、固化剂比例等因素制备抛光垫基体的样品,并以铅笔硬度、溶胀率、摆式硬度、砂浆磨损率等为评价指标,研究各因素对固化后抛光垫基体性能的影响规律。最终实现对固化工艺和基体性能的控制。 2、磨料表面改性技术和抛光垫基体中磨粒分散技术研究 磨料进行表面改性技术:首先对磨料进行爆轰处理,增加磨料表面的不规则性,然后在磨料表面沉积一层多孔粗糙的氧化物,进一步提高磨料与基体之间的结合力,使得在加工过程中磨粒不会过早脱落,延长了抛光垫的使用寿命并提高了加工效率。 抛光垫基体中磨粒分散技术:在添加适量分散剂的基础上采用超声分散技术,确保金刚石磨粒均匀地分散到基体内部,减缓在固化过程中磨粒的沉降,使固化后抛光垫内部各处磨粒均匀一致。 3、热固型亲水性固结磨料抛光垫的亲水性和自修整性 抛光垫基体中含有大量的亲水基团,溶胀前,聚合物形成了具有一定交联度的网络结构,与水接触后水渗入网络与亲水基团相结合,导致网络结构膨胀,抛光垫基体的硬度下降,这种现象被称为亲水性。在抛光压力作用下,抛光垫表面的金刚石磨料发生“退让”,避免对加工的工件产生划痕,被加工工件的表面质量得到了明显的提高。经过一段时间的使用后固结磨料抛光垫表面参与磨削的锋利磨粒逐渐被磨钝,磨粒与工件间的相互作用力增大至磨粒脱落,亚表面层的磨粒随之露出,使抛光垫具有自修整性,该过程在加工中一直循环进行,因此在加工过程中抛光垫可以保持稳定的加工效率。 4、基于热固型亲水性固结磨料抛光垫的研磨抛光工艺优化研究 在美国CETR公司生产的CP-4抛光机上,以研抛压力、转速、研抛时间、抛光液流量及抛光液PH值为加工参数控制抛光环境温度和洁净度,以材料去除率、加工后工件的三维轮廓表面粗糙度和亚表面损伤深度为评价指标,针对于不同材料(如硅片、微晶玻璃、蓝宝石玻璃等)的工件及加工要求,对热固型固结磨料抛光垫的加工效果进行评测,最终对不同材料确定最优的加工工艺。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

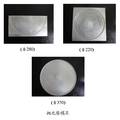

- 1、作品设计发明目的 在精密超精密加工领域,化学机械抛光技术被认为是获得超光滑无损伤表面的最有效的方法。本团队采用热固化法制备出的亲水性固结磨料抛光垫具有加工性能优异、使用寿命长、绿色环保、制备工艺符合工业化生产等优势,克服了传统游离磨料抛光带来的诸多缺陷,使得本作品具有广阔的应用前景。 2、基本思路 从不饱和树脂固化机理出发,结合热固化法在涂料行业的应用,开发出大尺寸热固型亲水性固结磨料抛光垫制备工艺;开展磨料表面改性技术和磨料分散技术的研究;选用不同的材料作为加工对象,对热固型亲水性固结磨料抛光垫的研磨抛光性能进行评价;研究研磨抛光工艺对表面粗糙度及工件亚表面损伤的影响规律,完善热固型固结磨料抛光垫的加工工艺。 3、创新点 1)热引发固化技术; 2)抛光垫磨料表面改性技术; 3)磨料分散技术; 4)抛光垫具有亲水性和自修整特性。 4、技术关键 1)引发剂选取和抛光垫基体组分的确定; 2)微细磨料的表面处理与材料镀覆; 3)磨料的分散工艺。 5、主要指标 1)抛光垫基体溶胀率在1%-10%之间可控; 2)使用过程中抛光垫的磨粒保持率η维持在20%以上; 3)抛光垫直径可达500mm以上,厚度可超过20mm; 4)单片抛光垫制备时间不超过10分钟; 5)加工效果优于现有加工指标。

科学性、先进性

- 1、本作品可以在中温甚至常温的条件下完成抛光垫的制备,固化机理的变革使得固结磨料抛光垫的固化过程更加迅速,抛光垫不同区域对工件材料的加工性能更加均匀一致、加工过程更加稳定、高效。 2、金刚石磨料表面经过镀覆改性。作品通过电镀沉积法在磨料表面镀覆一层氧化物,提高了磨粒与基体之间的结合力,并采用超声分散技术,确保金刚石颗粒在基体中分散均匀,从而延长了抛光垫的使用寿命,提高了加工效率。 3、采用不含任何有机溶剂的亲水性树脂聚合物作为抛光垫基体,有效减少了加工过程中的有害物质的排放,减小了对环境的污染,与此同时使抛光垫具备亲水性和自修整性能,大大提高了加工效率和工件的表面质量。 4、可以制备厚度更大、形状更复杂的抛光垫,从而可以实现对平面、凹凸曲面等异性面进行加工,扩展了抛光垫的使用范围。

获奖情况及鉴定结果

- 1、于2010年12月31日,经合作企业委托在浙江省轻工及五金产品质量检验中心,参照企业制定的相关标准和行业标准,分别针对本抛光垫所研制的树脂基体的光泽、孔洞、针眼气泡、颗粒饱满度、溶胀率和磨粒保持率进行了检测,认定合格。 2、于2010年12月,在校大学生科技节暨第十二届“挑战杯”全国大学生课外学术科技作品竞赛校内选拔赛中荣获特等奖。

作品所处阶段

- 已与浙江省浦江县敏锐精密仪器有限公司开展基于硅片及水晶玻璃抛光的抛光垫中试制备。

技术转让方式

- 技术转让或合作开发

作品可展示的形式

- 实物产品、现场加工演示、图片录像、样品。

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 技术特点:抛光垫基体的亲水性和自修整性;所使用磨料的表面改性;固化机理为热固化法。 优势:基于二体磨损机理,加工效率高;对材料表面有选择性去除作用,具有优越的平坦化能力;绿色环保经济效益高。 适用范围:半导体材料、光学元件、薄壁金属零件等的超精密加工。 推广前景的技术性说明及市场分析和经济效益预测:化学机械抛光作为目前半导体加工全局平坦化实现的最有效手段,而基于二体磨损机理的固结磨料抛光垫较其具有更优越的全局平坦化性能,同时经计算可减少磨料使用量99%以上。本产品与国外产品相比具有非常高的性价比优势,完全可以替代进口产品,打破了国外同类产品在国内垄断的局面。它不仅符合国家的产业政策,提高高性能、智能化仪器设备的附加值,符合国内企业节能减排的需求,为国家争创外汇。目前与浙江省浦江县敏锐精密仪器有限公司开展了适合水晶玻璃加工的亲水性固结磨料抛光垫的合作,仅在水晶加工业得推广应用就可达3-4个亿的产值。

同类课题研究水平概述

- 随着固结磨料研磨抛光技术的推广,固结磨料研磨抛光产品呈现多样化发展的趋势。目前亲水性固结磨料抛光垫主要采用紫外光光固化技术制备得到,加州大学伯克利分校的H.Y. Kim等采用亲水性聚合物与氧化铝磨粒混合,制备出具有较为优良的自修正功能的亲水性固结磨料抛光垫,在实验中对钨制工件的去除速率可达0.3um/min,而钨表面粗糙度可达2nm。 韩国J. Y. Choi与H. Kim等人使用亲水性聚合物通过紫外光光固化制备出具有自修正功能的亲水性固结磨料抛光垫,通过其自制的含有150um、23um、13um三种不同粒径金刚石磨料的亲水性固结磨料抛光垫的依次抛光,最终使得D2模具钢表面的粗糙度达到了15.1nm。 3M公司的thermo-curable抛光垫是目前较为成熟的固结磨料抛光垫技术,在市面上得到了广泛应用。经实验发现,通过含有150um、38um、18um,8um四种不同粒径金刚石磨料的themal-curable抛光垫的依次抛光,可以使D2模具钢表面的粗糙度达到16.8nm。 国内的研究者曾采用光固化树脂作为固结磨料抛光垫基体,添加微纳米金刚石或CeO2作为磨料,经紫外光光固化成型工艺制备出了一种固结磨料研磨抛光垫,并将其应用于实验研究,掌握了一系列的研究成果。但在研究过程中亦发现一些问题:(1)在紫外光光固化法制作抛光垫时,由于固化机理特性所致,通常聚合物基体表层首先固化,含有磨粒的表层固化层由于磨粒的阻挡透光性变差,随着磨料含量的增大,会导致紫外光不能很好地透过表层固化层到达基体深层引发固化反应,使基体深层部分不能得到充分固化,使抛光垫的厚度与性能一致性受到一定程度的限制;(2)抛光垫中的磨料的比例必须控制在20%以下(质量百分比),使得抛光垫性能多样性方面受到一定的限制;(3)由于紫外光固化机和模具尺寸的限制,大尺寸固结磨料抛光垫难以制备等缺点。