基本信息

- 项目名称:

- 高颈法兰封闭轧制工艺及模具

- 来源:

- 第十二届“挑战杯”作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作A类

- 简介:

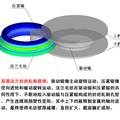

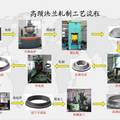

- 高颈法兰广泛应用于锅炉压力容器、石油化工、造船、制药、机械等行业。本作品开发了一套高颈法兰封闭轧制模具及工艺系统。其轧制过程为法兰毛坯在驱动辊的旋转运动和压紧辊的进给运动作用下,不断地咬入驱动辊与压紧辊构成的封闭孔型,产生连续局部塑性变形,上下压板限制金属的轴向流动,使毛坯壁厚减小、直径扩大、截面轮廓成形。通过该工艺轧制成形的高颈法兰具有产品质量好、生产成本低等优点。

- 详细介绍:

- 高颈法兰又叫长颈法兰,是一种盘状零件,主要用来实现管与管之间的联接。法兰是管道连接中的核心部件,一旦其发生故障将会导致泄漏事故的发生。高颈法兰由于是整体法兰,且颈部的存在大大提高了其自身的刚性,目前已广泛应用于石油化工、城市供水系统、以及电力公司等领域。 高颈法兰由于颈部高而薄,且上下截面差异较大,给其成形带来一定的难度。目前,生产高颈法兰主要采用砂型铸造法和锻造法。砂型铸造法是先获得铸钢毛坯,再机加工成形。由于铸态组织的法兰,容易产生疏松等缺陷,难以保证其机械性能。此外,在投料时还需留出相当大的加工余量,致使产品的材料利用率仅为50%~60%,并耗费大量工时;锻造法成形高颈法兰,工序较为复杂,特别是直径1000mm以上的高颈法兰,需加热七到八次法兰坯料才能成形,且存在生产效率、加工余量大等缺点。尽管有些厂家采用径轴向轧制方法成形高颈法兰,但由于该设备成本高、控制难度大等缺点,目前也没有得到推广。综上所述,以上工艺不符合当今资源节约型社会的发展需求,不是成形高颈法兰的最佳工艺,开发高效节材的工艺成形高颈法兰具有重大的应用价值和广泛的市场前景。 本作品在上述背景下,采用封闭一次轧制成形方法生产高颈法兰。该方法能够轧制多种规格、不同形状的高颈法兰。目前最大可加工直径2000mm,高度300mm的高颈法兰。该方法成形的高颈法兰截面形状更接近成品,材料利用率可比锻造法提高10%以上,且轧制成品内部组织致密、晶粒细小、力学强度、耐磨性和疲劳寿命明显高于其他加工方法生产的高颈法兰,具有良好的市场前景及经济效益。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 作品设计、发明目的: 目前,生产高颈法兰主要采用砂型铸造法和锻造法。铸造法兰容易产生疏松等缺陷,难以保证其机械性能且材料利用率低;锻造法成形高颈法兰,工序较为复杂且存在生产效率、加工余量大等缺点。综上所述,以上工艺不符合当今资源节约型社会的发展需求,不是成形高颈法兰的最佳工艺,开发高效节材的工艺成形高颈法兰具有重大的应用价值和广泛的市场前景。 基本思路: 高颈法兰封闭轧制过程为法兰毛坯在驱动辊的旋转运动和压紧辊的进给运动作用下,不断地咬入驱动辊与压紧辊构成的封闭孔型,产生连续局部塑性变形,上下压板限制金属的轴向流动,使毛坯壁厚减小、直径扩大、截面轮廓成形。 创新点: 1、实现了高颈法兰封闭一次轧制成形 2、开发了一套高颈法兰封闭轧制的模具系统 3、分析了坯料形状对轧制过程的影响,得出了坯料形状的设计方法 4、研究了工艺参数对轧制过程的影响规律,给出了工艺参数的优化指标。 技术关键: 1、设计高颈法兰封闭轧制的模具系统; 2、弄清轧制过程金属轴向宽展流动规律,避免轧件端部成鱼尾状; 3、研究坯料形状对轧制过程的影响规律,给出坯料的设计准则; 4、弄清工艺参数对轧制过程及力能参数的影响规律,合理确定设备力能参数。 主要技术指标: 1、轧制高颈法兰的最大直径:2000mm 2、轧制高颈法兰的最大高度:300mm 3、压紧辊最大行程:800mm 4、最大轧制力:120t 5、轧制温度:1000-1100℃

科学性、先进性

- 与铸造及锻造工艺相比较,采用本作品工艺生产高颈法兰具有以下优点: (1)降低生产成本。由于轧制法兰精确度高,轧制的工件截面形状更接近成品,材料利用率比自由锻提高10%以上。按10%计算,年产量2万吨,年节约材料2000吨; (2)降低劳动强度和人工费。锻造成形工序多,通常需要加热7-8次。而轧制成形工序少,只需加热一次,因此生产率高且人员少可大幅度的降低人工成本费用; (3)提高产品质量。轧制法兰的金属纤维沿圆周方向连续分布,与其使用中的受力和磨损相适应。其内部组织致密,晶粒细小,力学强度、耐磨性和疲劳寿命明显高于铸造、锻造方法生产的环件; (4)改善工作环境。法兰轧制类似于静压轧制,具有无冲击、振动以及低噪声等优点。 本作品与已有的径轴向轧制方法相比较,大大简化了设备和控制要求,降低了造价,易于实现高颈法兰的经济化生产。

获奖情况及鉴定结果

- 2011年省第十二届“挑战杯”大学生课外科技作品竞赛一等奖

作品所处阶段

- 实验室阶段

技术转让方式

- 专利实施许可

作品可展示的形式

- 实物、图纸、图片、录像

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 技术特点和优势:提供一种高颈法兰封闭一次轧制成形方法,解决了径轴向轧制法成形高颈法兰设备庞大和投资大以及铸造和锻造方法生产效率低、材料利用率低等问题,可实现高颈法兰的经济化生产。 适用范围:主要用于轧制各种高温,高压化工容器所需要的高颈法兰,以及工业上其它用途的金属法兰。 市场分析:法兰的生产目前全国只有安徽省马鞍山、江苏省张家港、山西定襄等地具有一定的规模和知名度。其中马鞍山居首,产量高、批量大,而且原材料供应有保障。由于法兰的需求量大,且其它地区生产厂家规模较小,原材料供应也有一定的困难,导致目前法兰市场供不应求。 经济效益预测: 1、降低材料成本,每吨材料可比自由锻节约10%以上。 2、降低机械加工成本,轧制法兰的加工余量只有3-5mm。 3、降低劳动强度和人工费。 4、提高产品质量。轧制法兰内部组织致密,晶粒细小,力学强度、耐磨性和疲劳寿命明显高于其他加工方法生产的高颈法兰。

同类课题研究水平概述

- W. Johnson(1968)等首先开展了环件轧制试验研究。他们先在立式二辊轧环机上进行了基本参数的试验研究,发现环件轧制时径向变形区的径向对称点存在塑性铰。同年,Johnson等在实验室建造了小型卧式环件轧机,其结构形式与工业生产轧机相同,在该轧机上,他们进行了轧制力、力矩及压下量的连续测量,得到了力能参数及变形区形状随压下量的变化规律。 徐鸿(1991)在分析高颈法兰工作机理的基础上, 针对过去法兰设计中存在的不足,提出了一种新的论模型, 它更真实地考虑了接头中各元件受力和变形的特性。根据此模型设计的法兰分析专用程序, 操作简单,适用性广,可供法兰接夹的结构优化和设计时参考。 徐金平(1992)对大口径高颈法兰的制造进行了研究。他认为在管道法兰制造中,大口径的高颈法兰由于尺寸过大,毛坯难以锻造。对此,采用了分段锻造的方法。锻造后以一定的方式焊接加工成一整体。 庞国华(1995)等对高颈法兰的新工艺做了研究,他们认为高颈法兰的传统主要方法是砂型铸造法,这种方法易产生气孔、瘤子和浇注不足等缺陷。而现在以热轧代替铸造是高颈法兰成型新工艺,而新工艺具有高效率、低消耗、高效益等优点,很值得在材料工程上推广应用。 何芳(2003)等分析了高颈法兰精密辗扩不同控制策略的特点, 建立了分析模型和毛坯外截面尺寸计算方法。他认为在获得毛坯尺寸计算结果之后, 可设计出不同的辗扩控制策略。 周存龙(2004)研究了高颈法兰盘的轧制成型技术,得出了该种法兰盘虽难以轧制成型,但对铸造成型与轧制成型相结合以提高法兰盘质量提供了有力的依据。他认为将传统的铸造法兰工艺改为铸造与轧制相结合的工艺可提高法兰的质量。 虽然国内外对高颈法兰的成形技术有了一些研究,但是不少还是在制造过程中采用了锻造的工艺。尽管有部分研究人员提出用轧制的方法生产高颈法兰,但大多数都是采用开式(径轴向)轧制工艺,对设备的控制系统要求较高,且并没有对轧制过程中的工艺参数及坯料形状设计与产品质量的关系做深入的研究。坯料形状及工艺参数设计的是否合理不仅决定了高颈法兰轧制成品的质量,而且对产品生产效率有着重要的影响。因此,对高颈法兰轧制过程中工艺及模具的研究是十分有价值的。