基本信息

- 项目名称:

- 基于统计学习方法的制造类技术创新型企业质量监控体系研究

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 管理

- 简介:

- 我国技术创新企业由于技术不断更新,产品质量很不稳定。对于一个企业来说,要想提升产品的质量,必须防范影响产品质量的各种因素:人、机、料、环、法、测,而这些因素存在于从原材料进厂到最终产品出厂这个全过程中,因此,提升质量的关键在于建立一个全过程的质量监控体系,使得在这个体系的运行和规范下,将影响产品质量的因素限制在最小的范围内。本文研究的目的就在于建立这样一个全过程的质量监控体系。

- 详细介绍:

- 随着全球经济一体化的加快,技术创新成了企业持续成长的关键,在国内,制造类技术创新型企业层出不穷,对经济发展起极大的推动作用。然而,由于技术创新企业技术不断更新,产品质量很不稳定。目前,国内外对于质量监控体系的研究还不全面,大多数处于理念研究阶段。本文建立的全过程的质量监控体系,运用了科学的工具和方法来帮助实施监控。基于数据的统计学习是现代人工智能技术中的一个重要的方面,主要研究如何从一些观察数据或样本出发,利用这些规律去分析客观对象,对未来数据和无法观测的数据进行判断和预测。因此,本文提出了一种全面系统地基于统计学习方法的质量监控体系,以期通过这个体系和方法能够为我国制造类技术创新型企业提升质量提供对策。

作品专业信息

撰写目的和基本思路

- 目的:为我国制造类技术创新型企业提供一个全过程质量监控的参考体系。 基本思路:本文通过对我国制造类技术创新型企业质量监控体系的分析和研究,提出了改进的质量监控体系;然后以一家典型的技术创新企业为例,通过深入企业生产现场收集并整理质量数据,运用统计学习方法和质量技术工具等实证研究方法对这一质量监控体系进行科学性的验证,以证明本文建立的质量监控体系能达到对产品质量的事前、事中和事后控制。

科学性、先进性及独特之处

- 1、本作品的质量监控体系是在分析了当前制造类技术创新型企业质量监控体系现状的基础上提出的,经过实证研究证明能够在制造类技术创新型企业中得到很好的应用。 2、本作品建立的质量监控体系是一种全过程的质量监控体系,比其他企业建立的生产过程或是生产现场的监控体系更加地全面和系统。 3、本作品所构建的质量监控体系具有很好的实践基础,其分析方法具有可复制性和推广性。

应用价值和现实意义

- 本作品构建的质量监控体系是一种全新的质量管理监控方法,具有很强的可操作性和实用性,并配备了相应的自动统计分析软件,能够带来实际效益的方法,为制造类技术创新型企业提升质量提供了指导性的建议。

作品摘要

- 技术创新是制造类企业占据市场并实现市场价值的客观需要,随着市场竞争的不断加剧,国内涌现出了一大批制造类技术创新型企业,然而制造类技术创新企业在产品实现的过程中碰到了很多质量问题,因此构建质量监控体系已成为制造类技术创新企业生存和发展的战略选择。本文第一章是绪论部分,主要陈述了本文的选题依据、研究的意义、研究思路和方法、本文拟解决的问题以及本文的创新之处;第二章是本文的相关概念的界定和实证研究方法介绍,包括技术创新型企业的概念、界定以及特征,还有实证研究方法(统计过程控制、测量系统分析以及人工神经网络);第三章是制造类技术创新型企业质量监控体系的建立,包括制造类企业影响因素分析、现有制造类技术创新型企业质量监控体系的现状分析以及在此基础上建立的质量监控体系;第四章是本文的实证研究部分,首先介绍了江西惟斯特科技发展有限公司的背景,说明了这家企业是我国制造类技术创新型企业的典型代表,然后才是实证研究,包括基于统计过程控制的实证研究、基于测量系统分析的实证研究和基于人工神经网络的实证研究。第五章是本文的结论和展望,对本文研究的进一步总结并提出了今后的进一步研究的方向。

获奖情况及评定结果

- 本作品的研究通过江西惟斯特科技发展有限公司的实践证明,该体系能够在制造类创新型企业得到充分的应用,具有可操作性和推广性。

参考文献

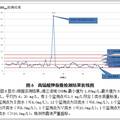

- 经过对建立的质量监控体系的实施后,该企业在产品零部件加工合格率方面增加显著,在我们进入江西惟斯特科技发展有限公司之前,六大件各道工序的平均加工合格率为86.41%,经过我们团队在公司的3个月改进实习,六大件各道工序的平均加工合格率提高到93.97%。原始统计数据全部来自江西惟斯特科技发展有限公司生产现场。

调查方式

- 现场采访,亲临实践。

同类课题研究水平概述

- 一、国内研究现状 随着质量控制理论的发展,国内很多学者对生产过程的质量控制进行了深入的研究。严争等提出了一种可对机械制造产品质量信息进行自动采集、处理与管理的一种三层分布式体系结构的加工过程质量控制软件系统,论述了系统质量数据采集、加工过程质量控制图分析、工序失控处理、工序能力分析与查询以及质量信息报表生成等功能模块的原理。刘晓冰等提出在网络、数据库等信息技术支持下,通过实时跟踪生产工序中的动态质量信息,进行质量预测、监控和在线调优,事先消除质量缺陷,降低质量成本,以达到对生产过程的动态控制。 一些学者在质量控制方法和理论模型方面也进行了研究。他们系统的总结了一些质量控制理论和方法:统计过程控制、PDCA循环、六西格玛管理、人工神经网络、支持向量机、数据挖掘以及模式识别等等,这些质量控制方法和模型能够很好的对质量数据进行处理分析和预测,从而能够达到对产品质量的事前、事中和事后控制。还有一些学者则将质量监控体系运用于供应链中,提出了一些供应链的质量监控体系。 二、国外研究现状 韩国学者提出了一种自动影像的质量控制系统,将计算机与通信技术运用于质量控制系统中;印度学者提出了一种嵌入式的质量控制系统,与以往的半自动化的控制系统不同,这种控制系统是一种全自动化的,从而能够对出现的质量问题快速的做出反应;一位美国学者提出了一种基于人工神经网络的多元多阶段的质量控制系统,将智能控制运用到质量控制系统中,真正做到了对产品质量的事前控制;目前,国外还出现了一种网络/服务器结构的系统模型,对分布在各地的供应商的生产过程利用目前的网络通信和远程控制技术进行管理和控制,同时,消费者还可以根据自己的一些个性化需求利用全球互联网来进行产品定制。