基本信息

- 项目名称:

- 煤粉干法磁选净化成套工艺技术装备研究

- 来源:

- 第十二届“挑战杯”作品

- 小类:

- 能源化工

- 大类:

- 科技发明制作A类

- 简介:

- 我国每年65%左右的煤炭需在利用前磨制成粉,“计划电、市场煤”形势下的劣质煤经传统制粉工艺利用率低、能耗高,本作品在实验室单工序实验成功的基础上提出磨前风选排矸,磨后煤粉两段干法磁选净化新工艺。通过对煤粉磁性质的研究及分选设备的研制,实现了合格粉和磨煤机回粉的再处理及各工序煤粉质量的在线监测控制。该工艺可降低磨煤功耗,减轻燃煤污染、提高煤炭利用率,选后尾矿用于建材或化工使用,经济效益显著。

- 详细介绍:

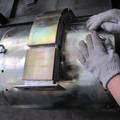

- 基于“计划电、市场煤”形势下燃煤电厂使用的高灰、高硫、掺矸原煤现状,该作品自行研制干法选煤机,在球磨制粉前设计干法分选工艺进行预选抛矸,提高燃煤质量,降低磨机功耗。同时,结合电厂现有煤炭制粉工艺提供的高解离度条件,利用自制多力场永磁磁选机对电厂高炉喷吹煤粉进行燃前净化,因煤粉矿物质间磁性差异,可有效脱除脱除煤中黄铁矿硫及亲硫微量元素,解决煤烟型大气污染及微量元素外排造成的土壤、水体污染问题;再者,开发研制多元多辊磁选机,可去除磨煤机产生的回粉中富集的难磨矿物质,如:黄铁矿、矸石等,可降低回粉再磨时磨机功耗,解决工艺缺陷,实现资源综合利用。在此基础上,该作品配套两组在线灰分检测仪,对气力分级机及离心磁选机的分选参数进行反馈调整,避免人工操作的不准确性及严重滞后性,提高该作品的自动化程度;微波干燥装置的交叉运用,对于30%回粉的再处理,在满足处理量的情况下,可进行回粉表面改性以增强后序多元多辊机的分选效率,最大化程度实现资源化综合利用。 经理论分析及实验论证,该作品可行性强,推广应用价值高,已获多项专利并在刘庄电厂将进行中试。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 作品设计、发明的目的:目前,我国60%燃煤大都采用制粉后直燃工艺, 且“计划电、市场煤”形势下原煤的高灰、高硫、掺矸现状,不仅造成环境污染,还因回粉中富含较多难磨矿物质,未处理再磨时增加磨机功耗,降低磨机使用寿命;对于现行燃后净化脱硫工艺,虽取得了一定功效,但存在成本高、工艺繁琐、设备损坏严重等缺陷。该作品可有效降低煤粉直接燃烧对环境所造成的污染,实现回粉的资源化综合利用,所带来的经济及社会效益符合节能减排大方针。 基本思路:对于劣质煤难磨耗能问题,提出原煤磨粉前预选抛矸工艺,提高煤炭利用率;结合制粉工艺提供矿物质间高解离度的嵌入式条件,基于资源化综合利用的目的,确定两段干法磁选磁选工艺;考虑厂矿所需自动化要求,交叉应用在线灰分检测及微波处理技术,确保分选效果;最终通过理论分析与实验论证完成煤粉干法磁选净化成套工艺技术装备的研究与设计。 创新点:(1)提出嵌入式磁选工艺以实现燃煤净化及回粉再处理。(2)先进灰分在线检测技术及微波处理技术的运用以提高作品自动化程度。(3)新型分选净化设备的创新设计和应用。 技术关键: 1、多磁辊采用模块化结构设计,多元化磁系布置;2、多辊辊轴频率的控制;3、在线灰分检测仪反馈调节机制;4、离心机环形磁系的布置。 主要技术指标: 1、选前磨制煤粉磁选可选性评价系统;2、精煤硫分、灰分指标及综合脱硫指数;3、采用回归分析法,建立煤中微量元素含量和形态硫的关系;4、聚磁介质的数学建模及数值优化;5、不同阶段磁选产物的综合利用价值体现。

科学性、先进性

- 科学性体现在:(1)以磨制煤粉作为研究对象可以直接嵌入到火力发电厂、炼钢厂原有工艺系统中。(2)针对电厂用煤高灰、高硫、掺矸等现状,设计干选工艺解决其对后序制粉造成的不利影响。(3)充分利用微波干燥及选择性磁化黄铁矿的特性,增强磁选效果,减小再磨功耗。(4)设置灰分检测仪对煤粉灰分进行在线监测及全程监控,以达到实时调节设备参数的目的。(5)采用多级分选可实现资源综合利用,创造社会经济效益。 先进性主要体现在:(1)目前制粉工艺缺乏描述煤炭综合价值实现的评价标准;该作品通过精选煤粉实验数据,考察综合脱硫指数,建立煤中微量元素含量和形态硫的关系,确定磁选可选性标准。(2)采用回粉粗选再磨工艺,结合微波干燥技术,解决目前回粉直接再磨的高能耗问题。(3)针对目前磨制煤粉的直燃工艺,所造成的煤炭燃烧值和锅炉利用效率低等缺陷,该作品采用精粉燃前磁选净化工艺,可有效脱黄铁矿硫及亲硫微量元素,磁选后的精粉直接用于燃烧,提高燃烧值,保护环境;高硫尾矿可用于硫酸厂,实现资源循环利用。

获奖情况及鉴定结果

- 2010年8月,经省科技厅鉴定为:国际先进。

作品所处阶段

- 该作品目前处于中试阶段。

技术转让方式

- 专利转让、委托开发;拥有自主知识产权

作品可展示的形式

- 作品可展示的形式包括:实物、产品;模型;图纸;现场演示;图片。

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 流程:原煤预选抛矸进球磨机制粉,通过入气力分级机分级,细颗粒煤粉经灰分检测仪进离心磁选机,磁选后合格精粉用于高炉喷吹。回粉经微波处理给入多辊机进行分选,所得磁选精粉进行再磨形成闭合回路。 特点和优势:(1)设计干选工艺解决原煤质量差问题,结合磨制煤粉提供的矿物质间高解离度条件,选取磁选工艺,可直接嵌入到火力发电厂原有工艺系统。(2)利用微波干燥及灰分在线检测技术,提高工艺系统自动化程度。 可主要应用于燃煤电厂、炼钢厂、炼焦厂;同时在有色金属及非金属矿的除杂提纯等领域具有一定推广价值。 效益预测:以某电厂为例,按一年300工作日,年耗煤量52万吨进行分析:该作品可有效脱除7%左右的灰分及0.8%的黄铁矿硫及70%抛矸量。以电厂粉煤中灰分每增加1%,大约多消耗2.0%-2.5%的煤炭计算,每吨煤570元价格计算,可节约4150万元;如作为化工原料出售,按每吨100元,可获得42万的收入;以每吨矸石70元计算,年创造2520万元利润。共创造经济效益为:6712万元。

同类课题研究水平概述

- 干法选煤技术现状:煤炭设计院于1967年首先研制出风力选矸设备,工业性实验取得了较好的分选效果。1984年,我国开始对空气重介质干法选煤技术进行研发,经过大量的实验室和半工业研究,在理论和实践两方面都取得了丰硕的成果,并在90年代在工业生产中得到初步应用;之后世界各国对干选煤技术展开了大量的研究工作,并取得一些阶段性的成果。 燃前脱硫现状:20世纪30年代,国外研究者首次提出采用磁选方法分选黄铁矿,试验失败。70年代末80年代初,国内外研究者开始采用常规高梯度磁选机进行高梯度湿法及干法磁选试验,因分选场强低及介质堵塞问题,分选效果并不理想;2008年,美国R.R.Oder建立了小时处理能力1t的煤粉干法高梯度磁选连续中试系统。 燃中和燃后脱硫现状:我国在20世纪80年代开始研究烟气活性焦干法脱硫技术,并在四川豆坝电厂建成中试验装置。南京电力自动化设备总厂、北京煤化工研究分院与贵州宏福实业开发有限总公司合作在贵州宏福自备热电厂试验完成了活性焦烟气脱硫装置,这是国内目前唯一的烟气活性焦干法脱硫工业装置。该电厂燃用贵州当地煤,煤中含硫量高达4.5%以上。烟气量178000Nm3/h,排烟温度160℃左右。国外烟气脱硫干法工艺主要始于20世纪60年代,并于20世纪70年代进行工业示范,20世纪80年代开始工业应用。日本是最早将活性焦联合脱硫脱硝技术推向工业应用的国家,第一套工业装置于1984年在大牟田运行,用于处理燃煤锅炉烟气,烟气处理量30000Nm3/h,SO2和NOX脱除率分别达到98%和80%。随后,脱硫技术相继在德国、日本、韩国、澳大利亚等国推广使用,已应用于处理各种工业废气,如燃煤锅炉烟气、烧结机烟气和垃圾焚烧烟气,涉及化工、电力、冶金等多个行业。纵观近十几年来煤中有害元素脱除的研究成果,虽然脱除手段很多,但仍存在很多问题有待进一步解决。主要涵盖: (1)由于黄铁矿的磁性较弱和煤结构及组成的复杂性,现有的高梯度磁选设备并不适用于煤和黄铁矿的分离; (2)干式高梯度磁选过程中分选场强低、磁介质的堵塞问题没能得到很好的解决; (3)湿法分选有不同程度的环境污染,且不适于干旱缺水地区; (4)燃中、燃后脱硫工艺繁琐,资源浪费严重,部分设备不适宜于推广。