基本信息

- 项目名称:

- 烧结过程中余热资源高效回收与综合利用方法及装置

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 能源化工

- 大类:

- 科技发明制作A类

- 简介:

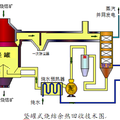

- 冶金过程余热资源回收与利用领域基于节能减排的烧结过程中余热资源高效回收与利用的方法及装置。本发明有效减少生产投入,成本比现有的装置要节省约6000万元;具有较高的余热回收利用率,余热发电机组的吨矿发电量将达到50 kW•h;有效降低烧结工序能耗,促进资源节约,每年单套设备在烧结工序中的减少能耗2.321万吨标准煤,CO2减排量达到5.787万吨,减排颗粒物20%,降低脱硫负荷30%~40%。

- 详细介绍:

- 本课题属于冶金过程余热资源回收与利用领域,基于节能减排的烧结过程中余热资源高效回收与利用的方法及装置,主要针对烧结过程中烧结矿石、冷却废气和烧结废气余热资源高效回收与利用。 本发明与现有技术相比,创新点在于将烧结余热的回收与利用有机结合;从源头上避免了冷却机的漏风问题,实现烧结矿显热大部分回收。装置改变了烧结余热“回收”方式、“利用”方式及回收利用方式的优先次序,同时避免了烧结矿冷却颗粒污染,实现对余热资源的高效回收及利用[1,2]。 本发明可明显提高资源循环利用,提高经济增长质量和效益,扎实推进节能减排、生态建设和环境保护。本发明有效减少生产投入,成本比现有的装置要节省约6000万元;具有较高的余热回收利用率,余热发电机组的吨矿发电量将达到50 kW•h;有效降低烧结工序能耗,促进资源节约,每年单套设备在烧结工序中的减少能耗2.321万吨标准煤,CO2减排量达到5.787万吨,减排颗粒物20%,降低脱硫负荷30%~40%。 本技术已被列入“十一五”国家高技术研究发展计划(863计划),2008年国家发改委科技重大专项,国家重点节能技术推广目录(第一批),并获得目标导向类项目资助,2010年12月21东北大学与中冶长天国际工程有限公司、中冶焦耐工程技术有限公司签署了三方“烧结过程余热资源竖罐式回收与利用工艺技术及装备开发”框架合作协议。 目前,本作品的烟气梯级回收装置已经在鞍山钢铁集团得到了应用。相信本课题的推广应用,将为国家实现“十二五”确定的节能减排目标,加快钢铁工业结构调整,做好钢铁工业节能减排和结构调整有关工作,进一步强化节能减排若干计划做出重要贡献。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

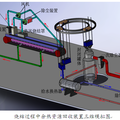

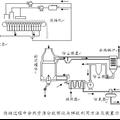

- 发明目的: 本课题属于冶金过程余热资源回收与利用领域,基于节能减排的烧结过程中余热资源高效回收与利用的方法及装置,主要针对烧结过程中烧结矿石、冷却废气和烧结废气余热资源高效回收与利用。 创新点: 将烧结余热的回收与利用有机结合;并从源头上克服了现有冷却机的先天不足,可以有效避免了冷却机的漏风问题,实现烧结矿显热大部分回收;既考虑了烧结矿的冷却,又考虑了烧结矿显热高效回收。 装置改变了烧结余热“回收”方式、“利用”方式及烧结余热各种回收利用方式的优先次序,使得烧结矿的冷却设备结构简单,运行便利,同时避免了烧结矿冷却颗粒污染,为后续生产蒸汽品质从而提高吨烧结发电量打下良好基础,并实现对温度较低余热的高效回收及利用。 技术关键: (1)烧结矿“取热”技术; (2)烧结烟气显热利用技术; (3)烧结系统漏风控制技术; (4)冷却系统漏风控制技术; (5)余热锅炉国产化装备。

科学性、先进性

- 技术性分析: 第一部分:与现有烧结余热回收与利用技术相比,创新点在于将烧结余热的回收与利用有机结合,并实现对温度较低余热的高效回收及利用:(1)改变了烧结余热“回收”方式,对高中低温的分级回收,扩大了烧结余热回收利用的范围;(2)改变了烧结余热“利用”方式,按“温度对口”原则的梯级利用,减小了余热利用过程中的能量损失;(3)改变了烧结余热各种回收利用方式的优先次序,由以生产蒸汽为主改为优先考虑直接回收然后在用于生产蒸汽的利用方式。 第二部分:与现有利用技术相比,创新点有效避免了冷却机漏风问题,实现烧结矿显热大部分回收:(1)避免了冷却机的漏风问题,使烧结矿的冷却设备结构简单,运行便利,避免了烧结矿冷却颗粒污染。 (2)实现了烧结矿显热几乎全部回收; (3)提高了携带烧结矿全部显热空气品质及温度,克服了传统冷却机生产品质较低且流量不稳定的弊端,提高后续生产蒸汽品质。

获奖情况及鉴定结果

- 2010年12月21,中冶长天和中冶焦耐对课题表示肯定,并且东北大学、中冶长天和中冶焦耐签署了三方“烧结过程余热资源竖罐式回收与利用工艺技术及装备开发”框架合作协议。 2010年863计划中期验收

作品所处阶段

- 投产阶段,已经现场应用,待开发部分东北大学、中冶长天和中冶焦耐已签署了合作协议

技术转让方式

- 专利

作品可展示的形式

- 实物、产品、图纸、现场演示、录像、图片、模型

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 使用说明: 适于在冶金过程余热资源回收与利用领域推广使用,主要针对烧结过程中烧结矿石、冷却废气和烧结废气余热资源高效回收与利用。 技术特点和优势: 可以提高资源循环利用,改善能源结构,方法合理、高效、设备简洁易操作,具有较高的余热回收利用率,有效降低烧结工序能耗,促进资源节约,降低单位产值的能耗,增加企业的效益。改善烧结工艺条件、高效回收与利用余热资源和减少大气污染等优点。 技术性说明及市场分析和经济效益预测: 采用本套装置,在经济投资上整个烧结机配套系统的总投资约11.7亿元,比现有的装置要节省约5000万元;余热发电机组的吨矿发电量将达到50kW•h,相对于现有的设备基础,每年在烧结工序中的减少能耗1565万吨标准煤,CO2减排量达到3901.55万吨,减排颗粒物20%,降低脱硫负荷30%~40%。课题在减少了废热对大气的污染的同时,获得了显著的经济效益和社会环保效益。 课题推广应用,将为国家实现“十二五”节能减排目标,加快钢铁工业节能减排和结构调整工作做出重要贡献。

同类课题研究水平概述

- 国内外同类课题研究水平: 我国烧结工序能耗约占钢铁企业总能耗15%,仅次于炼铁工序而居第二位,比国外先进指标高出19%以上。国内外技术指标对比:国外平均余热回收与利用普及率90%以上,余热回收利用率30%以上,吨矿回收电力20KWh,工序可比能耗50kgce/t;2006年,我国年产烧结矿3.8亿吨,余热回收与利用普及率不足10%,热回收利用率10%,吨矿蒸汽回收约30kg,工序能耗46~60kgce/t。虽然目前国内有极少数企业采用了国外先进技术,但只是成套引进了余热发电设备,即余热锅炉——发电机组部分,致使余热资源的“取热”技术与装备等成为了制约环节。 技术瓶颈: 第一部分:目前烧结矿显热在显热回收方面存在以下弊端,主要表现为: (1)冷却机漏风存在使得烧结矿显热大量散失,同时使得用于鼓风冷却机电耗增加。冷却机的漏风主要存在两个部位:一个部位是冷却台车与鼓风机管道之间的缝隙,常温空气向冷却系统外泄漏,漏风率约为20%~35%,这将使鼓风机的电机所消耗的功率约增加25%~35%;另外冷却台车与集风罩之间的缝隙,携带烧结矿显热的热空气向系统外泄漏,漏风率约为10%~15%,这将使得烧结发电量降低10%~15%。 (2)冷却机带式结构进对温度较高部分烧结矿显热进行回收,浪费掉了温度较低部分的烧结矿显热资源。目前,烧结矿与空气之间是移动错流气固传热,沿着冷却机上烧结矿运行方向上,烧结温度局部降低,热空气温度也逐步降低。当空气温度低于250℃甚至低于300℃时,其被用于发电的经济性亦难以确保。经初步估算,仅有45%~55%的烧结矿显热得以回收,其余约一半的余热资源白白浪费。 第二部分:现有烧结余热利用存在的主要问题是: 回收与利用严重脱节,控制与调节水平低造成余热放散严重、回收利用模式单一问题,使得烧结余热回收利用率低下,具体表现为: (1)忽视较低余热回收利用,仅对温度较高部分冷却气进行回收,对温度较低的烧结废气和冷却废气不加以回收,造成烧结余热资源浪费较大; (2)忽视改善烧结工艺条件的直接热回收,将回收得到的预热仅通过热锅炉生产蒸汽,造成烧结余热资源利用模式单一; (3)余热锅炉生产蒸汽技术水平低下,使得蒸汽的“量”“质”波动较大,难以并入蒸汽管网,造成非供暖季节时蒸汽放散。