基本信息

- 项目名称:

- 单金属多纳米层电沉积技术的研究与应用

- 来源:

- 第十一届“挑战杯”国赛作品

- 小类:

- 能源化工

- 大类:

- 自然科学类学术论文

- 简介:

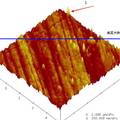

- 本课题采用了脉冲电沉积技术并采用添加剂技术研究了脉冲电镀铬的阴极过程,并设计了单金属无限多纳米层的电沉积铬的镀层结构。AFM结果显示了采用脉冲电沉积技术及添加剂,获得了明显的多纳米层电镀铬层的镀层结构,其单层铬厚度约100纳米,晶粒尺度约100纳米,层与基底成一定角度(约10°),晶粒生长方向为平行于基底方向10°;SEM结果显示,该镀层致密无缺陷;盐雾腐蚀试验结果显示,该镀层耐受中性盐雾腐蚀达到980h无锈点;经安徽新集矿井下采集的矿水模拟矿井下腐蚀试验,该镀层达到298天无锈点;金相组织检测镀层无穿透性孔缺陷,弯曲阴极试验结果揭示了该镀层具有比普通电镀铬工艺更小的内应力。经国内外查新结果表明,单金属多纳米层金属电沉积铬属首次成功实现。 本作品创新点: ① 设计了单槽单金属多纳米层电沉积铬层的结构,并脉冲及添加剂技术实现了多纳米层电沉积铬层的结构; ② 科学的解释了层间互补缺陷抗腐蚀机制,为创立多层无孔抗腐蚀理论奠定了基础。

- 详细介绍:

- 1 电镀铬的基本特性 自从1856年美国Geuther 发明了从铬酸电解液中电沉积铬以来,电镀铬一直在表面处理行业中广泛应用,由于电镀铬层具有的许多独特的性能,如较高的硬度、耐磨性和耐热性,外观可长久保持光亮、在空气中仅在400~500℃时才开始出现氧化色。在除盐酸外的其它酸、碱、硫化物、碳酸盐及大多数的气体与有机酸中都有很高的化学稳定性[1]。但是,电镀铬层也具有许多缺陷,如,脆性大、内应力大,镀层有许多裂纹及微孔,这些裂纹及微孔往往容易侵入腐蚀介质而导致基底金属遭到腐蚀。在相对潮湿,或者同时含有酸、硫以及氟、氯离子的条件下,通常镀层不能有效的保护基底金属。为了解决这个问题,目前有许多科学工作者正高投入积极研究。 2 本课题立项背景 首先我们谈谈腐蚀的问题。所谓腐蚀是指金属受到周围介质的电化学作用或化学作用发生的破坏现象。全世界每年生产金属材料约7亿t, 其中三分之一因腐蚀而报废。随着科学技术的发展, 我国煤矿采煤机械化程度不断提高, 全国现有综采工作面260 多个, 约有立柱10 万根。同时还有1000多个高档普采工作面, 在籍单体液压支柱达300 万根。据了解, 全国每年有相当数量的立柱是因腐蚀而损坏, 单体液压支柱的腐蚀损坏程度尤为严重, 至90 年代初, 全国累计报废的单体液压支柱已达50 万根。这些单体液压支柱绝大部分是因缸筒和活柱腐蚀严重而报废的[2]。这主要是由于目前,国产液压支架立柱的缸体和活柱材料分别为 42CrMo 和 27SiMn,调质后镀锡青铜 (或乳白铬)、镀硬铬 (HV700) 的双层复合镀层, 使用中腐蚀是典型的局部腐蚀, 井下空气湿度大,而且含有大量有害气体,腐蚀性较强[3]。因此金属零件易产生相当严重的腐蚀过程,并具有明显的电化学特性。活柱直接与井下潮湿空气接触的部位腐蚀严重。活柱铬层表面的某些局部出现腐蚀坑,或是大小不等的“鼓泡”,有的蚀坑已连结成片,造成较大镀铬层脱落。导致以上问题的原因在于普通镀硬铬时阴极有氢的产生,研究认为:最初在阴极形成的是氢化铬(CrH) 。这种氢化物很不稳定,形成金属铬的同时释放出氢,这些有相当的数量残留在镀铬层中。一般而言, 镀铬温度越高,残留的氢越少,因此将镀铬层进行加热除氢处理,可把部分氢驱除出来。研究表明:铬层中的氢对脆性影响很大,但对硬度几乎没有影响。氢化铬呈六方晶格组织,分解时产生体心立方体的铬,其体积比氢化铬小。由于体积变小,在镀铬层中形成很高的内应力。当达到一定厚度时,它将超过金属的固有强度而使镀层产生裂纹。因此,通常镀铬层都遍布着或多或少的裂纹网络。这些裂纹虽然从表面到基体的发展是不连续的。但裂纹在与断面垂直的方向上呈网状,所以从立体空间的角度看,裂纹是由表面延伸到基体的,并且普通铬层裂纹大而少,因此形成的局部腐蚀电流大,加速了镍层与基体的腐蚀[4]。 3 电镀铬技术的研究现状 自上个世纪90年代始,电镀铬的研究采用了添加剂以及脉冲供电技术,使镀铬电流效率得到一定程度的提高,镀层致密性也得到相应提高,但对电镀铬层的裂纹以及微孔问题仍无有效的消除方法,目前国内外均无良好的解决方法。工业上大多采用增加电镀铬层厚度,加镀底层等手段,也有研究者采用添加剂电镀微裂纹或是电镀不同金属的多层或是采用多槽实现多层电镀铬,但不能从根本上解决电镀铬自身的缺陷问题。项昕[12]等采用镍封闭底层镀铬技术,研究了镀层的耐腐蚀性,以腐蚀膏试验评价耐腐蚀特性,该技术是利用形成高密度的多微孔以分散腐蚀,虽然镍封闭复合粒子可造成镀层表面的高孔密度(15万/dm2以上),但是腐蚀膏实验在3周期时也有1%的腐蚀面积;普学仁[13]采用镀多层铬即在基体金属上镀一层以上的无裂纹铬,再镀微裂纹铬的方法。层数越多则耐蚀性越好,工艺繁琐难以实现。相关资料还报道了多槽实现的同质异构三层铬等,其耐中性盐雾实验150-200小时。 近年来脉冲电镀技术的研究涉及到电镀铬,相关文献众多,如Tsintsaru, N.I、Tsintsaru, N.I.等对脉冲电镀铬[16-17]进行了研究,探讨了脉冲电镀铬的脉冲参数,与本课题相比并未涉及电镀铬层结构问题;Hallez, L.等[18]详细研究了脉冲参数,并研究了参数对电镀铬结晶结构的影响,试验中所获得的电镀铬AFM照片显示了电镀铬结晶形态与本课题类似,晶粒尺度大于本课题所获得结果,页未涉及电镀多层的镀层结构问题。其他文献所涉及的脉冲方法与电沉积机理、及电结晶取向等问题,均未涉及多纳米层电镀铬的镀层结构的问题。(支持材料:查新报告) 4 本课题设计的解决路线 电镀铬层本身具有较高的化学稳定性和较高的硬度,广泛的使用于各种金属材料的表面处理,具有优良的适用性,但镀层也同时具有较高的内应力,当厚度超过一定值时(如1μm以上),镀层容易出现裂纹,裂纹直通底层时,腐蚀介质与镀层/底层(或基体)形成电化学腐蚀电池,加速了腐蚀速度。在较高的要求下(如长期处于恶劣环境中工作),尽管采用电化学牺牲阳极型抗腐蚀的镀层结构(如多层镍底层、镍封闭等),在长期工作在恶劣环境中也无法有效保护基体的腐蚀。因此,实现无孔电镀层,才能从根本上解决被保护材料的腐蚀问题。 本课题采用脉冲电镀技术,并添加适当添加剂,可获得多纳米层的电镀铬的微观镀层结构,虽然每层仍会有许多微孔和微裂纹等缺陷,但多纳米层可层间相互弥补缺陷,造成微孔或微裂纹不能穿透整体镀层,以达到实现整个镀层没有穿透性微孔或微裂纹的效果,进而阻止空气中腐蚀介质的侵入,如此方可显示出电镀铬层高化学稳定性的特点,达到永久性保护基底金属的目的。 5 本课题所获得的结果 设计了单金属无限多纳米层的电沉积铬的镀层结构。AFM结果显示了采用脉冲电沉积技术及添加剂,获得了明显的多纳米层电镀铬层的镀层结构,其单层铬厚度约100纳米,晶粒尺度约100纳米,层与基底成一定角度(约10°),晶粒生长方向为平行于基底方向10°;SEM结果显示,该镀层致密无缺陷;盐雾腐蚀试验结果显示,该镀层耐受中性盐雾腐蚀达到980h无锈点;经安徽新集矿井下采集的矿水模拟矿井下腐蚀试验,该镀层达到298天无锈点;金相组织检测镀层无穿透性孔缺陷,弯曲阴极试验结果揭示了该镀层具有比普通电镀铬工艺更小的内应力。经国内外查新结果表明,单金属多纳米层金属电沉积铬属首次成功实现。 6 本作品创新点: ① 设计了单槽单金属多纳米层电沉积铬层的结构,并脉冲及添加剂技术实现了多纳米层电沉积铬层的结构; ② 科学的解释了层间互补缺陷抗腐蚀机制,为创立多层无孔抗腐蚀理论奠定了基础。 7 参考文献: [1]朱晓刚.王宝山.王萍.镀铬层的性能及影响因素[J] 第四届全国表面工程学术交流大会论文集 [2]李秀云.牛曙光.液压支架防腐蚀研究[J] 矿山机械,2005,33(8) [3]叶津平.液压支柱的腐蚀与防护. 科技情报开发与经济.1998,1 [4] Zhang, Xin. Effect of metallic impurities and rare-earth additives on chromium plating with trivalent chromium bath. Diandu Yu Jingshi/Plating & Finishing, v 15, n 6, 1993, p 14 [5] Lin, H.; Weihua, L. Effects of some rare earth cations on metallic chromium electrodeposition in chromic acid. Extended Abstracts, Meeting - International Society of Electrochemistry, v 92-2, Fall, 1992, p 532,CODEN: EAMEDJ ISBN: 1-56677-016-5 [6] Tsintsaru, N.I.; Iakovets, I.V.; Keloglu, O.Yu.; Zvonky, V.G.; Yiishchenko, S.P.; Dikusar, A.I.Throwing power of standard electrolyte of chromium plating at machining by direct and pulse current. Elektronnaya Obrabotka Materialov, n 1, 2005, p 17-22 [7] Tsintsaru, N.I; Bobanova, Z.I.; Dikusar, A.I. Influence of the surface heat evolution on rate of plating of chromium at pulse electrodeposition from a standard electrolyte. Elektronnaya Obrabotka Materialov, n 6, 2004, p 4-10 [8] Hallez, L.; De Petris-Wery, M.; Assoul, M.; Feki, M.; Ayedi, H.F.Multicriteria optimization of mechanical and morphological properties of chromium electrodeposits under reverse pulse plating. Journal of Applied Electrochemistry, v 37, n 7, July, 2007, p 843-852 [9] Jaju, V.; Pal, S.; Balasubramaniam, R. Some studies on electrodeposited nanocrystalline chromium surface coatings. Proceedings of the International Conference on Advances in Surface Treatment: Research and Applications, ASTRA, v 2004, 2004, p 140-143 [10] Kobayashi, Yuichi; Nagasawa, Jun-Ichi; Watanabe, Kazuo; Nakamura, Kiichi; Sasaki, Toshihiko; Hirose, Yukio. Effect of plating conditions on residual stress and microstrain of pulse-plated crack-free Cr layer. Zairyo/Journal of the Society of Materials Science, Japan, v 52, n 4, April, 2003, p 427-432 [11] Leisner, P.; Bech-Nielsen, G.; Moller, P.Current efficiency and crystallization mechanism in pulse plating of hard chromium. Journal of Applied Electrochemistry, v 23, n 12, Dec, 1993, p 1232-1236 [12] 项昕,曾鑫.高耐蚀性镍封工艺.电镀与环保.1999,19(3)14-16 [13] 普学仁.提高镀铬层性能的方法. 重庆工业高等专科学校学报.2003.02 :18 (1) [14] 周金保.功能性多层电镀的发展.电镀与精饰,2000.02:44-05 [15] 朱继红.前叉管镀铬层耐腐蚀性能的控制.摩托车技术.2003,04:16-19 [16] Tsintsaru, N.I. (Inst. Prikladnoj Fiziki AN RM); Iakovets, I.V.; Keloglu, O.Yu.; Zvonky, V.G.; Yiishchenko, S.P.; Dikusar, A.I.Throwing power of standard electrolyte of chromium plating at machining by direct and pulse current. Elektronnaya Obrabotka Materialov, n 1, 2005, p 17-22 [17] Tsintsaru, N.I. (Inst. of Applied Physics); Bobanova, Z.I.; Dikusar, A.I.Influence of the surface heat evolution on rate of plating of chromium at pulse electrodeposition from a standard electrolyte. Elektronnaya Obrabotka Materialov, n 6, 2004, p 4-10 [18] Hallez, L. (Laboratoire de Chimie des Materiaux et des Interfaces, Universite de Franche-Comte); De Petris-Wery, M.; Assoul, M.; Feki, M.; Ayedi, H.F.Multicriteria optimization of mechanical and morphological properties of chromium electrodeposits under reverse pulse plating. Journal of Applied Electrochemistry, v 37, n 7, July, 2007, p 843-852 实际应用价值及现实意义(250字以内) 1 直接经济效益由于单金属多纳米层金属电沉积铬具有高的耐腐蚀特性,应用于抗腐蚀为目的的表面处理生产可淘汰底层,简化生产工艺,大幅度节约生产成本,减少废水排放,具有可观的经济效益和社会效益;此外,一些对耐腐蚀有特殊要求的工件,在现有技术无法解决的问题也可通过采用本技术来解决,可获得不可估量的间接经济效益和社会效益。

作品专业信息

撰写目的和基本思路

- 本作品撰写旨在提高电镀铬技术,使充分利用电镀铬层的高化学稳定性,为表面处理技术做出一定贡献;基本思路为:设想在单一槽内完成多纳米层的电镀层结构,利用多层结构具有相互弥补缺陷的特性,制备无孔铬镀层。实现设想目的可利用脉冲供电技术,通过给定不同参数,并利用添加剂对表面的作用,达到纳米多层的效果。

科学性、先进性及独特之处

- ① 设计了单槽单金属多纳米层电沉积铬层的结构; ② 利用了层间互补缺陷的机制,获得了高耐腐蚀电镀铬层; ③ 创立了单金属多纳米层金属电沉积的概念与实现的工艺方法。 ④ 为创立了多层无孔抗腐蚀机制奠定了基础。

应用价值和现实意义

- 直接经济效益由于单金属多纳米层金属电沉积铬具有高的耐腐蚀特性,应用于抗腐蚀为目的的表面处理生产可淘汰底层,简化生产工艺,大幅度节约生产成本,减少废水排放,具有可观的经济效益和社会效益;此外,一些对耐腐蚀有特殊要求的工件,在现有技术无法解决的问题也可通过采用本技术来解决,可获得不可估量的间接经济效益和社会效益。

学术论文摘要

- 本课题采用了脉冲电沉积技术并采用添加剂技术研究了脉冲电镀铬的阴极过程,并设计了单金属无限多纳米层的电沉积铬的镀层结构。AFM结果显示了采用脉冲电沉积技术及添加剂,获得了较完美的无限多纳米层电镀铬层的镀层结构,其单层铬厚度约100纳米,晶粒尺度约100纳米,层与基底成一定角度(约10°),晶粒生长方向为平行于基底方向10°;SEM结果显示,该镀层致密无缺陷;盐雾腐蚀试验结果显示,该镀层耐受中性盐雾腐蚀达到980h无锈点;经安徽新集矿井下采集的矿水模拟矿井下腐蚀试验,该镀层达到298天无锈点;金相显微镜试验结果还揭示了脉冲技术与添加剂技术的联合应用可获得晶粒更细致的镀铬层结构;弯曲阴极试验结果揭示了该镀层具有比普通电镀铬工艺更小的内应力。经国内外查新结果表明,单金属多纳米层金属电沉积铬属首次成功实现。

获奖情况

- 发表论文 [1] Hui Feng等.Study of single-metal multi-nanometer electrodeposition chromium layer.International Journal of Hydrogen Energy,2009, 34 (2)P1114–1118 (SCI 2.725) [2] 冯辉等.复合电沉积Ni-MWCNTs及镍电结晶的研究.稀有金属材料与工程,2009,38(2)P229-232(SCI收录) [3] 徐莉等脉冲电沉积铬技术的研究与发展. 电镀与精饰.2009(已录待发) 奖励 [1] 河南省科技进步二等奖(证书号2008-J-081-R01/09)

鉴定结果

- 本课题所研究的《单金属多纳米层电沉积技术的研究与应用》技术于2007年10月13日通过河南省科技厅组织的技术鉴定(会议),鉴定结果为国内领先。(鉴定证书号:豫科鉴委字[2007]第634号)

参考文献

- [1] Ching An Huang. Scripta Materialia 57 (2007) 61-64 [2] Wang Deqing. Surface & Coatings Technology 191 (2005) 324-329 [3] R. Narayanan. Scripta Materialia 56 (2007) 229-232 [4]普学仁.提高镀铬层性能的方法. 重庆工业高等专科学校学报.2003.02 :18 (1) [5]朱继红.前叉管镀铬层耐腐蚀性能的控制.摩托车技术.2003,04:16-19 [6]李秀云.牛曙光.液压支架防腐蚀研究[J] 矿山机械,2005,33(8)

同类课题研究水平概述

- 自上个世纪90年代始,电镀铬的研究采用了添加剂以及脉冲供电技术,使镀铬电流效率得到一定程度的提高,镀层致密性也得到相应提高,但对电镀铬层的透底裂纹、微孔问题目前国内外均无良好的解决方法。工业上大多采用增加电镀铬层厚度,加镀底层等手段,也有研究者采用添加剂电镀微裂纹或是电镀不同金属的多层或是采用多槽实现多层电镀铬,但不能从根本上解决电镀铬自身的缺陷问题。项昕[12]等采用镍封闭底层镀铬技术,研究了镀层的耐腐蚀性,以腐蚀膏试验评价耐腐蚀特性,该技术是利用形成高密度的多微孔以分散腐蚀,虽然镍封闭复合粒子可造成镀层表面的高孔密度(15万/dm2以上),但是腐蚀膏实验在3周期时也有1%的腐蚀面积;普学仁[13]采用镀多层铬即在基体金属上镀一层以上的无裂纹铬,再镀微裂纹铬的方法。层数越多则耐蚀性越好,工艺繁琐难以实现。相关资料还报道了多槽实现的同质异构三层铬等,其耐中性盐雾实验150-200小时。 近年来脉冲电镀技术的研究涉及到电镀铬,相关文献众多,如Tsintsaru, N.I、Tsintsaru, N.I.等对脉冲电镀铬[16-17]进行了研究,探讨了脉冲电镀铬的脉冲参数, Hallez, L.等[18]详细研究了脉冲参数,并研究了参数对电镀铬结晶结构的影响,试验中所获得的电镀铬AFM照片显示了电镀铬结晶形态与本课题类似,但没有多层结构,其他文献所涉及的脉冲方法与电沉积机理、及电结晶取向等问题,均未涉及多纳米层电镀铬的镀层结构的问题。(参考文献略)