基本信息

- 项目名称:

- 一种冷藏车新型纳米相变蓄冷材料的研制及应用

- 来源:

- 第十二届“挑战杯”省赛作品

- 小类:

- 能源化工

- 大类:

- 科技发明制作A类

- 简介:

- 解决传统无机盐相变材料冷藏车存在的问题:一,相变潜热衰减、传热差、稳定性不足,使得车厢内降温有限、蓄水箱体积大,最终造成冷藏车制造成本大,运输费用高;二,盐冰融化后腐蚀车厢,并造成环境、食品污染,使得用户的安全性受到威胁等问题。因此,本设计致力于研制出一种具有极高相变潜热、导热性能良好,应用于冷藏车-25℃相变温度的高效纳米蓄冷相变材料,并联系冷藏车机构合理设计出应有本材料的蓄冷板相变蓄冷冷藏车。

- 详细介绍:

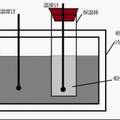

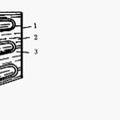

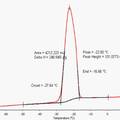

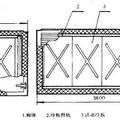

- 冷藏车是通过:装载货物后,冰箱与车内容间产生较大的温差,按照热空气上升、冷空气下降的原理,使车内冷热空气不断循环,从达到降低温度的目的。其热交换程序是:车内热空气自中间空隙流过,进入冰箱底部冷却片与循环挡板之间同时被冷却。冷却后的空气比重增大,便顺着倾斜的循环挡板与冰箱底总之间的通道往下移动,由车内两侧下降到车内容间。这些冷却后的空气,其中一部分进入货物中,吸收货物放出的热量,然后从中间通气口上升进入冰箱附近;另一部分冷空气则沿车侧墙与货物间的空隙继续下降,流入车地板与底格板之间,在流动过程中吸收热量,比重变轻而上升,上升过程中继续吸收热量,最后从中间空隙进入冰箱附近。尔后热空气变冷,重复上述循环直至得到均匀稳定的低温。 对于传统冷藏车,考虑到冰的融化温度是0℃,单纯用冰制冷不可能得到低于0℃的温度。除此以外在实际工作中,由于冷损失的存在,车内只能得到5℃~8℃的温度,这个温度是远远不可能满足不同种易腐货物的温度要求的。而如果在冰中掺盐,成为冰盐混合物,虽能使冰融化时吸收融化热,盐溶解时又吸收溶解热,从而同时发生了两种吸热反应,使车内获得低于0℃的温度。但是仍存在吸热量较小、稳定性不足等诸多缺点。 (一)、新型纳米蓄冷相变材料的研制 因此本设计的创新之处就是引入与之匹配且最合适、经济效益最佳的纳米材料与无机盐相变材料相结合,从而解决老旧相变材料的相变潜热衰减、传热差、稳定性不足、车厢内降温有限、蓄水箱体积大的缺憾,以及盐冰融化后所造成的环境、食品污染,腐蚀车厢等一系列问题,从而创新出一种新型相变材料使之发挥冷藏车最大的功效。而相变材料的研制,从核心理论以及技术上来说,是超越冷藏车结构设计的发展进步的核心!因此显然此设计具有突出的实质性以及进步,本试验通过引入新型纳米材料,从而使传统相变材料性能得到巨大提升,既符合节能环保可持续发展需求,又是经济实惠实用性极强的发明与创新。 最终研制的配方如下:以水作为基底,加入0.1%的瓜尔豆胶, 23.1%氯化钠与18.7%氯化铵,添加0.3%的TiO2的纳米材料最终配制成新型纳米相变蓄冷材料。其相变潜热由200J/g增至248.949J/g(传统无机盐),增幅达25%;导热系数由0.2700W/mk(传统无机盐)增加至0.5590W/mK,增幅达200%。 2010年10月,本项目已与集研发、生产、营销一体化的高新技术股份制企业——广州赛能冷藏科技有限公司合作,联合生产出了此种-25℃相变温度的高效新型纳米蓄冷相变材料。 我组利用低温循环冷冻装置、精密电子天平、低温精密水银温度计和低温电子温度计等试验仪器,搭建蓄冷装置试验台。 分别对选取出的氯化钠、氯化氨、氯化钙、氯化钾、硝酸铵、碳酸钠,通过以上试验台以及计算公式,研究其熔化温度和融化潜热,最终确定出各项性能均最优的氯化钠、氯化氨最为无机盐材料。 在进行过冷度试验,DSC试验——测得相变潜热以及相变温度,导热系数试验,最终在众多无机盐、纳米材料、添加剂中确定出了最优的配方如下: 采用水作为基底,加入0.1%的瓜尔豆胶, 23.1%氯化钠与18.7%氯化铵,添加0.3%的TiO2的纳米材料最终配制成新型纳米相变蓄冷材料。因此我组在已研制出的本身性能优良的无机盐中加入了纳米材料,其相变潜热由239.5J/g(新型无机盐材料)增至248.949J/g(纳米材料),增幅达4%,导热系数由0.5521W/mK(新型无机盐材料)增加至0.5590W/mK(纳米材料),增幅达2%。 (二)节能型蓄冷板相变蓄冷冷藏车的优化 其长约1.7m、宽0.6m、厚0.03m,重量为45kg。冷板结构为板状金属密封容器,用铝合金做成中空的壳体,内镀一层防腐蚀材料(无机盐类蓄冷材料一般带有腐蚀性)。蓄冷板内装有供蒸发用的金属盘管,管内充有载冷剂乙二醇。盘管和板内壁之间装的是低融点固-液相变蓄冷材料。在“充冷”时,盘管内的制冷剂循环制冷,使相变材料结成共晶冰而蓄存冷量,在运输途中,共晶冰从车厢里吸收热量,使车厢内部保持在适当的低温。 在冷藏车厢中,蓄冷板的数量和位置布置主要根据车厢容积、运输货物的温度要求和运输距离确定。在布置方面,冷板一般装在车厢内顶部靠近前半端的地方,安装风机,在运输过程中靠风机强迫对流,从而降低车内温度,使温度趋于均匀。为了便于冷板装卸,可采用活动冷板的形式设计冷板车。 冷藏汽车结构分析: 相变蓄冷冷藏车是以相变材料为冷冻和保温设备的厢式货车,它用来运输易腐、易变质和对温度有特定要求的货物,如食品。冷藏汽车主要由隔热车厢,蓄冷板构成,结构如图七所示,(其中1是冷板,2是隔热板,3是车厢)。在隔热板上开孔,安装自控感温元件,当箱内温度高于设定温度时,热空气从隔热层中心进入冷板,冷却后从边缘送出。 厢体及隔热板材料: 冷藏车厢可使用的材料呈多元化,其外部材料钢或铝板,内部多用不锈钢。采用这些材料增强了车厢的抗冲击抗颠簸能力。如图六,车厢是具有良好隔热作用和较强承载能力的密闭型厢体。目前隔热车厢通常是用“三明治”板粘接分片拼装结构,其特点是:将车厢的六大组成部分(顶板、底板、左右侧壁、前壁、后壁)和门分别采用聚氨酯或聚苯乙烯泡沫材料制成各自独立的厢壁隔热层,然后合适的连接方式(如铆接、粘接、螺纹连接或嵌合连接加铆接等)将各片拼装成完整的车厢。 对于隔热材料的选择,则应根据冷藏车具体的应用情况来定。一般来讲,对隔材的隔热性能要求差距比较大的,如冷藏、冷冻类货物等,可采用聚氨酯泡沫。它具有很高的绝热性能,虽然其成本和制作工艺较复杂,但可以很好的满足隔热的高要求(若为隔热要求更高的冷藏车,可以在发泡内加入真空隔热板)。而对于保鲜、恒温类货物这些隔热要求相对较低的,则采用聚苯乙烯泡沫材料就可足够了。它工艺相对简单,价格便宜。 冷板车制冷原理及特性 冷板车制冷的基本原理是:将低融冰盐共晶溶液充于钢板制成的扁形容器内, 在冷库的冻结间内冻结成固态后, 放入具有隔热性能的保温车厢, 融化吸收大量的融解热产生制冷效果, 在一定的时间内使车厢内保持一定的低温, 从而实现冷藏运输。 相关负荷计算: A.蓄冷剂融点的确定 蓄冷剂融点受车厢内食品贮存温度限制,融点TR 应当在TF1< TR< TF2之间。表三列出了一些食品对车厢贮存温度的要求,一般冷藏汽车运输冷冻食品(如冻肉、冻鱼等)可取车厢内上限贮存温度TF1=-18℃、下限贮存温度TF2=-25℃; 而运输冷藏类食品(如水果、蔬菜、蛋类等)可取上限贮存温度TF1=4℃、下限贮存温度TF2=-1℃。考虑到蓄冷剂吸冷和放冷时都必须维持一定的传热温差,一般取△T=3~5℃,那么运输冷冻食品时其融点TR=-21~-23℃。我们所采用的材料融点为-25℃,低于一般食品的运输要求,在运输过程中采用隔热材料将冷板与箱体隔开,实现可控放冷的方式保证运输过程处在一个合理温度工况条件,又可满足一些低温运输要求的冷藏运输。 B.蓄冷量确定 蓄冷剂自环境温度T∞降到车厢内标准温度时的蓄冷量,它包括液相、凝固、固相三项蓄冷量,其表达式为: Qc=mc1(T∞-TR)+mhs+mcs(TR+25) kJ (运输冷冻食品) Qc=mc1(T∞-TR)+mhs+mcs(TR+1) kJ (运输冷藏食品) 式中 m——蓄冷剂质量,kg; c1,cs ——蓄冷剂液相、固相比热容,kJ/(kg•℃); hs ——固相凝固热(固化焓),kJ/kg; TR——蓄冷剂融点,℃; T∞——环境温度,℃; 它表示冷板在制冷机开机时达到标准工作状态时消耗制冷机的初始冷量, 亦即最大蓄冷量,它必须满足冷藏汽车热负荷的需要。 作品实质性技术特点: (1)节能:共晶冰的相变潜热是影响冷板放冷时间的关键因素。该相变材料的相变潜热可达250J/g,远大于一般的无机材料相变潜热约150J/g。所以,采用相变潜热大的材料可减小冷板体积、重量或减少相变材料的质量。 冷量输送是由流量和温差组成的。即输送相同的冷量,温差越大,流量越小。如一般系统温差为1/12℃=11℃;而蓄冷系统可以做到-25/12℃=37℃,蓄冷循环泵流量减少40%;因此,在冷量的输送方面蓄冷系统比一般系统节能。 (2)减排:将制冷机组移至地面,建立充冷站,使这部分载重和为产生冷量所消耗的能量减少,汽车油耗减少,降低尾气排放量,达到节能减排的目的。 (3)制冷效果可靠: 它的制冷吸热是冷板内低融冰发生相变过程及固态变为液态时产生的潜热,且冷板的冻结是在地上的冻结间中进行的,不需要在车上专门配置冻结设备。所以制冷时几乎没有机械故障和磨损,运用可靠性极高。 (6)温度可控性:在冷板和货物中增加一层隔热板,在上面开通风孔,通过控制开启通风孔的数量,改变冷板传递到货物的冷量,从而达到温度调节的目的。 (5)车厢内温度稳定和均匀:由于低融冰盐共晶冰在融化吸收潜热时具有恒温的特性,而且冷板在其完全融化前,车厢内的温度只受外界环境温度的影响,一般情况下在72小时的运输过程中外界温度的变化范围是很小的,及通过外界传到车厢内的热量与车厢内冷板制冷的潜热是可平衡的,所以车厢内的温度是基本稳定的, 而且冷板均匀分布固定在车厢内壁左右两侧和前部。 车厢内的冷量靠风机强迫对流,故其温度场恒定均匀,这就为易腐货物的运输质量提供了可靠的保证。 (6)冷板结构简单易于制造:冷板是在钢板制的扁形密封容器内充注低融冰盐共晶溶液,对于容器只有密封,强度和抗腐蚀性的要求所以制造工艺简单。 (7)经济性好:使用地面廉价电能,能耗少,制冷成本低。 冷板内的相变材料价格低廉,容易配制,只要不发生人为泄漏,可连续使用而无损耗,且有关资料早已确认它是目前冷源中成本最低的一种。 货物的干耗少,有利于果蔬的保鲜运输,减少运输中的变相流失、损失率。 (8)实用性:冷板冷藏车具有良好的隔热保温效果。在车上安装蓄冷板可作为冷藏车用,拆下冷板又可作为保温车用,使冷藏车一车两用,机动灵活。 (9)无噪声无污染:由于几乎没有机械运作,所以冷板制冷时无噪声,另外由于它是在较大型的氨制冷系统中冻结及不需要用CFC-12 制冷剂,所以对大气臭氧层无破坏作用。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 作品设计、发明的目的:解决冷藏车制冷系统中以无机盐为相变材料的制冷系统的相变潜热衰减、传热差、稳定性不足、车厢内降温有限、蓄水箱体积大的缺憾,以及盐冰融化后所造成的环境、食品污染,腐蚀车厢等问题,从而研制出一种用于冷藏车-25℃相变温度的高效蓄冷相变材料,并联系冷藏车机构合理设计出应有本材料的蓄冷板相变蓄冷冷藏车。 基本思路:通过认真研究冷藏车设计原理以及传统相变材料制定出切实可行的实验设计,搭建试验台,且研制出一种新型相变材料,反复试验最终选出最理想的高效蓄冷相材料。 创新点:1.研制出一种新型纳米相变蓄热材料:瓜尔豆胶+0.3%二氧化钛。其相变潜热为250 kJ/kg,是同类中传统无机盐相变材料(150 kJ/kg的相变潜热)的1.67倍,同时通过添加纳米材料使得新型无机盐的导热系数变为原来的2倍,并解决其相分离及过冷问题,无毒无味。 2.研制新型冷板,整体为封闭式结构,利用新型材料可以实现冷藏运输温度达到-25°C 3.引入与之匹配且最合适、经济效益最佳的纳米材料与无机盐相变材料相结合,从而解决老旧相变材料的不足,创新出一种新型相变材料使之发挥冷藏车最大的功效。 技术关键:1.相变材料配方的研究和选择,以及其与实际工作中的能效切合,研制出无毒无味、具有较高相变潜热和导热性良好的新型纳米蓄冷相变材料;2.合理设计改进蓄冷板相变蓄冷冷藏车。 主要技术指标: 导热性能、相变潜热、相变温度、稳定性、环保性能等

科学性、先进性

- 创新之处引入与之匹配且最合适、经济效益最佳的纳米材料,从而解决老旧相变材料的相变潜热衰减、传热差、稳定性不足、车厢内降温有限、蓄水箱体积大的缺憾。 相变材料的研制,从核心理论以及技术上来说,是超越冷藏车结构设计的发展进步的核心!本试验通过引入新型纳米材料,使材料性能得到巨大提升,既符合节能环保可持续发展需求,又是经济实惠实用性极强的发明与创新。 最终研制的配方如下:以水作为基底,加入0.1%的瓜尔豆胶, 23.1%氯化钠与18.7%氯化铵,添加0.3%的TiO2的纳米材料最终配制成新型纳米相变蓄冷材料。其相变潜热由150J/g增至248.949J/g,增幅达167%,导热系数由0.27W/mk增加至0.5590W/mk,增幅达200%。 2010年10月,本项目已与集研发、生产、营销一体化的高新技术股份制企业——广州赛能冷藏科技有限公司合作,应用效果良好。 经教育部科技查新工作站G12完成了对我组的科技查新报告,鉴定结果显示未见与本设计相同的相关文献报道。

获奖情况及鉴定结果

- (一)2011年4月 获第十二届“挑战杯”全国大学生课外学术科技作品竞赛上海海事大学选拔赛中荣获科技发明类制作一等奖。 (二)2011年6月经教育部科技查新工作站G12完成了对我组“一种冷藏车新型纳米蓄冷相变材料的研制”的科技查新报告,鉴定结果显示未见与本设计相同的相关文献报道。 (三)本材料已被广州赛能冷藏科技有限公司所采用,应用效果良好。

作品所处阶段

- 中试阶段

技术转让方式

- 洽谈中

作品可展示的形式

- 实物、样品、产品、图片

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 本项目已研制出一种用于冷藏车-25℃左右相变温度的高效蓄冷相变材料,并已经与集研发、生产、营销一体化的高新技术股份制企业——广州赛能冷藏科技有限公司合作联合生产。 本材料的技术特点: 1:相变潜热大,可达到普通无机盐相变材料的120%,且经200次试验测得,无明显衰减; 2:稳定极好,不出现分层、层析现象; 3:导热性能强; 4:价格便宜,取材广泛,无毒环保; 5:可达-25℃左右的相变温度,且每克具有250J的相变潜热。 因此此种新型纳米蓄冷相变材料,可使冷藏车得到更广泛的使用,更经济、实惠、高效的适用于运输各类需要冷藏保温的货物,如超市、冷库、食品厂、药厂等。 优势:缓解了冷藏车制冷系统中以传统无机盐为相变材料的制冷系统的相变潜热衰减、传热差、稳定性不足、车厢内降温有限、蓄水箱体积大的缺憾,以及盐冰融化后所造成的环境、食品污染,腐蚀车厢等问题,从而以最小的资本创造出最大的效益,适宜于民用商用等多种使用情况。

同类课题研究水平概述

- (一)相变材料方面 我国在结晶水和盐的研究方面前人做了许多工作,研究了碱金属、碱土金属以及铝、锌、锰、铁等金属的硫酸盐、磷酸盐、碳酸盐、硝酸盐、醋酸盐、卤盐以及硫代硫酸盐等不同结晶水和盐。测定了这些盐的熔点、熔解热、热导率、过冷度和密度等物理性质,研究了它们做为相变储能材料的可能性。但是通过查找文献资料后,发现此类传统无机盐相变材料的相变潜热约为150kJ/kg (相较于我组所研制的新型纳米蓄冷相变材料250kJ/kg的相变潜热由很大差距) 例如:北京化工大学对硫酸钠共晶相变材料进行了热化学研究,测定了材料的相变热及固体和液体的平均比热容,研究表明,随着悬浮剂的加入抑制了相分离,同时增大了材料的相变热。 日本专利报道,用Na2SO4 •1OH2O、Na2CO3•10H2O、CHC00Na•3H2O 作相变材料,用硼砂作过冷抑制剂,用交联聚丙烯酸钠作分相防止剂,制成在20℃相变的蓄热材料,该材料用于园艺温室的保温。从此可看出,目前国内外仍着重于传统无机盐相变材料的研制,我组也在此基础上总结前人经验教训,配置出了性能优良的无机盐最优配方,并添加了成核剂瓜尔豆胶,增强其成核特性。除此以外,创新的引入与之匹配且最合适、经济效益最佳的纳米材料与无机盐相变材料相结合,从而解决老旧相变材料的不足,创新出一种新型相变材料使之发挥冷藏车最大的功效。 (二)冷藏车方面 从运用前景方面来讲,在全球提倡“节能减排,低消耗零排放”下,绿色环保的交通工具已经开始发展。而且随着改革开放的不断深入,经济建设和人民生活对冷藏汽车的需求愈加迫切,使用的覆盖面愈加广泛。方便灵活的冷藏汽车在我国冷藏运输中扮演了愈加重要的角色。据统计,2006-2010年,我国公路冷藏运输的年运量从1767万吨增加到2185万吨,年均增长7%;公路冷藏运输的运量占冷藏货物运输总量从25%增长到30%。与此同时,我国冷藏汽车的需求量也将大幅增长,中型车将有很大部分被轻、微型和重型车所取代,液氮、二氧化碳、蓄冷板等新型制冷方式的新能源冷藏车会越来越受欢迎,我组优化改造的冷板冷藏是利用冷板中的液体冷却凝固成共晶冰,而蓄存冷量。这毫无疑问说明我们所重点改造的冷板冷藏车在未来几年运用前景很好。