基本信息

- 项目名称:

- 基于虚拟现实技术的工业炉窑缺陷检测装置及方法

- 来源:

- 第十一届“挑战杯”国赛作品

- 小类:

- 机械与控制

- 大类:

- 科技发明制作A类

- 简介:

- 立式工业炉窑内壁缺陷影响钢材生产质量,针对炉窑内壁缺陷检测过去采用人工搭建绳网进行肉眼检查的情况,本作品设计了简洁、方便的数字化检测装置,适用于高度较大的圆形或矩形立式炉窑,检测方法基于虚拟现实技术,实现虚拟炉窑再现、检测过程动态跟踪及缺陷三维定位。采用数字图像的无损检测方式,引入全景融合技术及圆形窗口匹配算法提高了检测效率及准确性。

- 详细介绍:

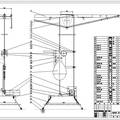

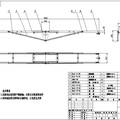

- 宝钢分公司冷轧厂目前绝大部分工业炉窑为立式工业结构。炉窑炉室一般高为24米左右,长约10米,宽约2.5米,由于生产过程中经常发生断带,炉内断带的带钢极易导致内衬表面耐火材料损坏,从而影响后续生产的带钢质量,造成设备状态和产品的质量下降。 炉窑内衬的缺陷,主要存在耐火砖断裂、脱落及电阻带滑落几种情况,通常这几类缺陷可以比较直观地通过外观来判别。为了保证产品质量,检修人员需要经常对炉窑设备状态进行检查,以便及时对损坏部位进行维修。 目前主要采用两种方法对炉室进行检测,一是搭设脚手架,二是用爬绳方法,这两种方法都是炉窑检测人员进入炉窑炉室内部通过人眼直接查看。人工检测方法存在以下缺点: 1、人工进入炉窑检测属于高空作业,存在极大地高空危险隐患,易产生工业事故,危害生命财产安全。 2、搭设脚手架需要大量时间,劳动强度大,加上炉室本身环境和结构特征,造成检测工作繁琐复杂,效率低下。 3、人工直接在炉内搭建检测设备容易对炉体内衬造成损害,影响工作生产。 4、在冷轧厂停止生产后炉窑温度降至大约50℃时就要进行检测,一次时间需控制在60分钟之内,短时间的人工肉眼检测往往容易产生误差和疏漏。 5、一次检测耗费人力、物力的成本较高,长期进行不利于企业发展。 为了能够实现炉窑内部的快速、精确、安全的检查,特提出一种新的检查技术――基于虚拟现实技术和数字图像处理技术的工业炉窑缺陷检测方法,同时研制相应的检测装置,以满足检测人员的检测要求。 本作品针对上述要求设计了可适应高度范围27米,长10米,宽2.5米至4米的检测装置,装置采用曳引机构,由底部曳引电动机通过钢丝绳牵引图像采集设备在高度方向上运动完成检测工作,炉顶的支架设计为便携折叠式,可由单人携带并快速安装。装置还设计了防抖机构,可有效避免高度方向上较大的振动,保证图像采集设备稳定运行。图像采集设备具有云台和控制电路,可做半球范围内的运动,同时加装照明设备,可满足炉窑内部的图像采集要求。 开发了基于虚拟现实技术和数字图像处理技术的工业炉窑缺陷检测软件,将虚拟现实技术引入工业炉窑缺陷检测中,将检测方法带入三维可视化领域,使检测人员直观了解检测过程,查看检测结果。采用数字图像的无损检测方式,可保证检测过程不对设备产生损伤,采用优化的全景融合技术及圆形窗体匹配算法,减小了单次检测的时间,提高了检测效率。检测系统亦有后台数据库支持,记录历次检测结果,帮助检测人员跟踪缺陷产生的过程,分析原因,从而改进产品。 目前本作品已完成了开发、试运行、验收等工作,已交由上海宝钢工业检测公司应用到实际的炉窑缺陷检测工作中,有效解决了人工检测的繁琐工作和危险系数。

作品专业信息

设计、发明的目的和基本思路、创新点、技术关键和主要技术指标

- 基于数字图像的无损检测方式,较传统的红外热成像等方法,有设备成本低、易维护、适用性强。检测方法采用全景融合技术,对456张(一层19张24层)图像一次拼接形成5985x5640分辨率的单图,预处理后应用圆形窗体匹配法与标准模版一次比对,获得检测结果,从而提高了检测效率。 基于虚拟现实技术,较传统的数据、图表及二维图像的检测结果显示相比,将处理后的炉窑内壁全景图,与所构建数字模型由纹理映射还原为三维的虚拟炉窑内衬。检测时,动态跟踪检测装置,在虚拟炉窑内显示装置位置;检测后,实现内壁缺陷的三维定位,直观了解缺陷位置。设计了漫游等操作方式,可依据历史检测数据进入任意一次检测的虚拟炉窑内部查看,分析历史数据,增加了可视化检测效果及更为人性化的操作界面,检测工作更为简单。 装置适应高度范围27米,宽度范围2.5米至4米,长度范围10米,内壁形状为矩形或圆形(炉顶最大内壁直径为4米)的立式工业炉窑内壁的缺陷检测,适应温度为零下20摄氏度至50摄氏度,折叠可调支架可由单人携带的,长度为1.4米,宽0.4米,重为15千克。 针对检测装置在高度方向上易产生抖动以及以高度方向为转轴的转动,设计了相应的防抖机构,有效避免检测装置运行过程中因抖动引起的图像抖动问题。 设计可动态调整摄像机相关参数如位置、变焦、聚焦等的控制方法,依据事先建立的炉窑数字模型,适应矩形炉窑内壁因摄像机旋转采集而造成的图像不一致问题,保证图像采集在一致的平面内。

科学性、先进性

- 检测比对方法科学:将一次采集的所有图像有序融合拼接,构造成炉窑内部全景图,经预处理后提取特征匹配。无缺陷时,采样获得的全景图作为标准模板;检测时,应用标准模板进行匹配计算,引入圆形窗口模板匹配算法提高算法效率。 检测结果表达先进:采用虚拟现实技术,与虚拟仪器的数值、图表和二维图形相比,实现了三维可视化检测,通过构造炉窑三维数字模型,将采集融合后的炉窑内部全景图采用纹理映射进行虚拟炉窑内壁纹理重构,虚实结合,检测比对后缺陷位置在三维虚拟炉窑中定位标出。 检测装置可靠:装置有一定的检测范围,便携式快拆设计,折叠支架可单人携带。检测过程由程序执行。设计防抖机构,保证图像采集的稳定性,针对钢丝绳产生高度方向的振动以及多根钢丝共同作用产生以高度方向为转轴的旋转抖动,一是将三根钢丝绳(两根导向一根牵引)调整不同松紧度,构成不同的固有频率,高度上较大振幅时,有效消除钢丝绳之间的振幅,减小振动;二是用防抖支架在钢丝绳旋转方向抖动时产生与抖动方向相反的作用力,消除旋转抖动。

获奖情况及鉴定结果

- 2008年1月与上海沪江虚拟制造技术有限公司合作进行了作品中部分独立技术的科研成果转化,并集成入该公司开发的虚拟制造集成化系统,进行技术推广和应用(见附件)。 2008年12月由上海宝钢工业检测公司鉴定后进行“冷轧立式工业炉窑内衬可视化检查技术及装置研制”项目验收(见附件)。

作品所处阶段

- 完成了设计、加工、试运行,由上海宝钢工业检测公司验收投入使用,系统的完善和功能扩展正在进行。

技术转让方式

- 科研成果转化

作品可展示的形式

- 可展示设计图纸、检测系统(软件部分)、装置运行演示视频、相关图文介绍及说明

使用说明,技术特点和优势,适应范围,推广前景的技术性说明,市场分析,经济效益预测

- 该装置和检测方法已在上海宝钢工业检测公司为检测冷轧厂立式工业炉窑的内壁缺陷检测作业中使用,装置于2008年5月完成,并进行了为期三个月的调试、优化,以及三个月的试用后验收,并证明了该装置可靠,该检测方法可行有效,同时也大大节约了人员资本、降低了检测风险,可视化的检测方式也让检测人员方便查找到缺陷位置,同时还可进行回放对比,记录历史检测数据。 此外,本作品所应用的大幅面多图像融合匹配技术与上海沪江虚拟制造技术有限公司进行了产学研合作,并将该部分技术进行了科研成果转化,集成于该公司开发的虚拟制造集成化系统,在制造行业的相关单位,如上海轴承研究所、上海风电公司及上海起重运输机械厂有限公司等进行推广应用。 在市场方面,本作品经改型和调整后可适用于各大钢铁、冶金、发电、化工等行业的工业炉窑检测,也可用于一定高度范围内的大型建筑物前面缺陷检测,可为检测单位节约一大笔的检测人员费用,节省大量的时间,降低工业事故发生的机率。该产品的投产将具有极大的市场潜力和应用前景。

同类课题研究水平概述

- 针对炉窑内衬缺陷检测技术在国内外已经研究了很长时间,在实际生产中也得到了很好的运用。基于虚拟技术和数字图像处理技术的炉窑内衬无损缺陷检测的研究较少,尤其是运用虚拟现实技术进行炉窑三维模型构建以及炉窑内部纹理重构技术来真实地还原炉窑实际情况这部分研究是国内的空白。 基于虚拟技术的检测技术,目前较多的是采用虚拟仪器实现对检测设备的模拟和数字化应用扩展。常用的虚拟仪器有NI公司的LabView软件以及HP公司Vee软件,此类虚拟仪器更多的是对物理仪器的界面和功能进行仿真,并且结合成熟的计算机技术实现网络化、高整合化和智能化等扩展应用。 本作品基于虚拟现实技术,强调的是对所检测的炉窑内壁进行真实的还原,即将采集到的图像通过数字图像处理技术和三维模型的纹理映射技术,以虚拟炉窑的方式进行还原,使检测结果以三维可视化的方式呈现,并通过图像模板匹配查找缺陷位置,进行三维定位和标记,让检测者直观地获得检测结果,通过交互机制,还可使检测者在三维的虚拟炉窑内进行漫游,就如同实际在炉窑内进行检测一般。所建立的检测结果数据库可记录历次检测结果,结合虚拟现实技术,可允许用户不受时间、地点约束来查看历次检测的虚拟炉窑,帮助分析检测结果。 无损检测,是以不损害被检测对象的使用性能为前提,应用多种物理原理和化学现象,对各种工程材料、零部件、结构件进行有效的检测和测试,借以评价他们的连续性、完整性、安全可靠性和某些物理性能。目前国内外所采用的无损缺陷检测技术主要有射线检测、超声检测、磁粉检测、渗透检测和涡流检测五种常规检测方法。 对于炉壁内衬缺陷的检测,国内有采用红外热成像仪进行检测,主要利用热成像仪获取炉窑温度场图像后进行分析,找出缺陷,检测过程在炉窑使用过程中进行,可有效针对使用过程中产生的缺陷。当然此种方法也存在一定得不足,例如设备复杂、昂贵,适用范围一般不大,自动化率比较低、维护要求较高等特点。本作品主要针对的是炼钢厂内立式炉窑的常规检测,检测过程一般在停炉维护过程中进行,检测对象一般为炉窑内壁的耐火砖断裂、电阻带掉落等情况,采用数字图像采集及处理的检测方式将具有成本低廉、操作简单、维护容易的有点,同时也是现实虚拟炉窑还原的重要保障。